Изготовление металлической опалубки

Производство и эксплуатация съемной опалубки

В монолитном строительстве с помощью съемной опалубки наибольшее распространение получили металлические опалубочные системы. Точнее, из металла изготавливается только каркас или, как его часто называют, обвязочный контур модульного элемента – щита. Роль палубы, как правило, играет лист строительной ламинированной фанеры.

Обвязочный контур металлической опалубки может изготавливаться из низкоуглеродистой стали (в качестве заготовительного материала используется металлопрокат стандартного профиля) либо из алюминия (соответственно, используется алюминиевый прокат). На этом отличия съемной опалубки из стали и алюминия заканчиваются. Но, казалось бы, такая несущественная разница кардинальным образом влияет на технологию производства опалубочных систем, их эксплуатацию и ремонт.

Производство стальной опалубки

Стальные щиты опалубки

Производство опалубки может быть ручным, частично автоматизированным и полностью автоматизированным.

Ручное изготовление опалубки характерно для небольших организаций, выпускающих строительную опалубку небольшими партиями. В качестве преимущества такой организации производства можно отметить относительно высокую технологическую гибкость. Поскольку все операции выполняются вручную, не составляет труда изготавливать съемную опалубку любых нестандартных форм и размеров. При ручном производстве опалубки также проще проводить ремонтные работы, поскольку повреждения щитов носят индивидуальный характер, и автоматизация ремонтных работ не представляется возможной.

Ручной способ изготовления опалубки для монолитного строительства имеет массу недостатков:

— низкая производительность;

— невозможность изготовления крупных партий строительной опалубки;

— низкая точность и высокий процент брака (из-за человеческого фактора);

— высокая стоимость.

Тем не менее, производство опалубки вручную требует минимум технологического оборудования – нужен лишь несложный инструмент или небольшие станки (для порезки металлопроката) и обычные сварочные аппараты.

Полуавтоматизированное производство

Полуавтоматизированное производство опалубки

Производство опалубки может быть частично автоматизировано, когда часть операций (например, порезка металла и сварка) производится на полуавтоматических линиях, а сборка – вручную.

Частичная механизация производства существенно повышает производительность, дает возможность изготавливать средние и большие партии опалубочных комплектов в приемлемые сроки, частично исключает влияние человеческого фактора на качество продукции, дает возможность снизить себестоимость, а, следовательно, и отпускную цену опалубки.

Автоматизированные линии

Изготовление опалубки на полностью автоматизированных линиях является наиболее производительным и прогрессивным. Человеческий фактор исключен полностью, производительность ограничена лишь технологической способностью оборудования, себестоимость за счет высокой интенсификации производства – минимальная. Работа оператора на автоматизированных линиях по производству опалубки сводится лишь к наблюдению и контролю технологического процесса.

Недостатком автоматизированного производства являются высокие инвестиционные затраты на приобретение, монтажи и пуско-наладку оборудования.

Каким бы ни было техническое оснащение производства, выбор технологического оборудования определяется материалом строительной опалубки. В зависимости от того, используется в производстве сталь или алюминий, подбираются станки, режущий инструмент, сварочные аппараты и пр. В частности для сварки стали можно использовать обычную дуговую сварку, тогда как алюминий можно варить только в среде защитных газов.

Удобство эксплуатации

Стальная опалубка для монолитного строительства является более технологичной в эксплуатации. Каркас из стали выдерживает большие статические и динамические нагрузки при заливке и застывании бетона в межпалубном пространстве. Сталь имеет большую контактную прочность, поэтому места стыков соседних щитов, под установку шкворней и замков меньше изнашиваются и деформируются. Для сравнения, при использовании алюминиевой опалубки приходится использовать широкие шайбы, чтобы алюминий в местах установки крепежных элементов не вминался и не «слизывался».

Стальные каркасы металлической опалубки можно легко ремонтировать в условиях стройки. Как правило, небольшой ремонт опалубки сводится к рихтовке обвязочного контура, подварке лопнувших швов и замене листа строительной фанеры (при необходимости).

Еще одним преимуществом стали перед алюминием является тот факт, что сталь, будучи «черным» металлом, представляется собой гораздо меньшую ценность для потенциальных воров, нежели алюминий.

При креплении фанерного листа к металлическому профилю обычно используют саморезные шурупы. При этом саморезы лучше держатся в стали, чем в алюминии.

В качестве недостатков стальной опалубки перед алюминиевой можно выделить относительно большой удельный вес и склонность к коррозии.

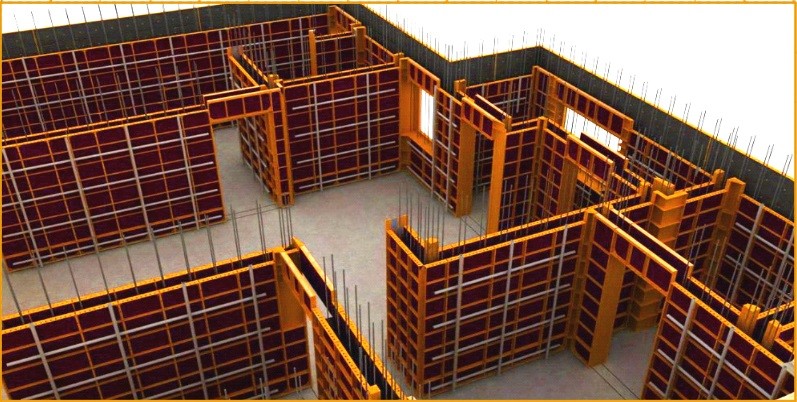

Устройство опалубки в месте соединения двух стен

Сталь примерно в три раза тяжелее алюминия. Строительная опалубка может быть мелко щитовой и крупно щитовой. В первом случае вес одного модуля не превышает 50 кг при общей площади фанерной палубы в 3 квадратных метра. Такую опалубку можно монтировать вручную либо с применением небольших и несложных приспособлений: блоков, талей, лебедок. Крупно модульная опалубка монтируется в единую опалубочную систему с помощью грузоподъемной техники.

Алюминиевая опалубка дает больше возможностей для ручного монтажа в силу своего меньшего удельного веса, но и цена опалубки из алюминия, как правило, выше.

При приготовлении строительных смесей на основе цемента используется обычная вода. Когда бетон заливают в межпалубное пространство, он контактирует с фанерной палубой, и жидкие фракции могут попадать на элементы стальной конструкции. Кроме того, ржавление стальной опалубки могут вызывать атмосферные осадки и повышенная влажность воздуха. Для защиты стали от коррозии используют лакокрасочные покрытия, которые в процессе эксплуатации приходится регулярно обновлять, иначе оборачиваемость съемной опалубки из стали существенно снижается.

Для сравнения, алюминий не склонен к корродированию, поскольку при контакте с атмосферным кислородом он покрывается тонкой, но прочной оксидной пленкой.

Иногда производители стальной опалубки вместо лакокрасочных покрытий используют цинкование.

Разновидности и применение металлической опалубки

Обустройство фундаментной основы подразумевает установку опалубочной конструкции. В эту форму заливают бетонный раствор. Как правило, для сооружения опалубки используется древесина, но все чаще строители отдают предпочтение каркасам из пенополистирола, выполняющим аналогичные функции, но с более высоким техническим уровнем. Используется и металлическая опалубка, отлично себя оправдывающая в определенных случаях.

Области применения

Установка металлической опалубки для заливки фундамента представляет собой инновационное решение, позволяющее достигнуть высококачественных показателей. Данное оборудование используется для возведения объектов и конструкций различного предназначения – железобетонных оснований, стен, колонн, перекрытий и иных элементов строящихся зданий.

Достоинства и недостатки

Стальная опалубка, как и прочие металлические конструкции, имеет преимущества в показателе прочности и несущим возможностям. Если устанавливать несъемный тип, то к основным достоинствам следует прибавить длительный эксплуатационный период.

По такому критерию опалубочную конструкцию из металла сравнивают с полистирольной системой, да и эксплуатационные показатели окажутся примерно одинаковыми.

Принципиальное отличие заключается в габаритах и формах – металлические листы тоньше, много места не занимают, зато полистирол отличается разнообразием выпускаемых форм.

Рассматривая экономический эффект делаем вывод, что металл обходится несколько дороже древесины, но по отношению к пластику стоит дешевле.

Правда, доставка на строительную площадку опалубки из металла займет определенное время и потребует привлечения специальной грузоподъемной техники. Это же условие относится и к проведению монтажных работ по ее установке.

Более упрощенно выглядит установка алюминиевой опалубочной системы, но в таком варианте появляются ограничения по выбору крепления и стыкования с армирующим каркасом. Арматурные стержни, в крайнем случае, привариваются в металлической поверхности опалубки, а в случае с алюминиевыми щитами потребуется применение дорогостоящей сварки, что повлечет за собой дополнительные расходы.

К числу достоинств следует добавить:

- прочность и жесткость металлических конструкций, способных выдержать давление, создаваемое бетонным раствором;

- гладкая поверхность монолитных элементов объекта, получаемая после заливки в стальную опалубку. Щиты, кстати, от бетона отделяются значительно легче;

- возможность многократного использования съемной металлической опалубки – до пятисот циклов.

Щиты металлической опалубки защищены от образования коррозии.

Виды металлической опалубки

Изготовление металлической опалубки подразумевает выпуск конструкций нескольких типов, выбор которых зависит от проектного задания и предстоящих строительных объемов. В большинстве случаев пользуются тремя наиболее популярными вариантами.

Балочно-ригельный

Отличное решение для строительства сборно-монолитной либо монолитной конструкции перекрытий, фундаментов, колонн, стен несущего типа.

Балочно-ригельная технология позволяет заливать сложные конструкции с определенными значениями кривизны изгибов. Оборудование популярно для строительства объектов с элементами архитектурных украшений.

Опалубка отличается небольшой массой, монтируется довольно просто, разбирается быстро. Есть возможность многократного использования без дополнительной очистки щитов между циклами. Основное достоинство – может применяться комплексно с другими опалубочными системами.

Крупнощитовой

Щиты отличаются большими размерами. Конструкция сборная, усилена ребрами жесткости по вертикали и по горизонтали.

Основная задача применения – сформировать крупные и высокие конструкции вертикального типа. Крупнощитовую опалубку выставляют для бетонирования стен, потому что конструкция способна выдержать существенные нагрузочные воздействия, создаваемые бетоном. Применяя доборные элементы, появляется возможность сформировать длинную и высокую конструкцию.

Переставной крупнощитовой опалубкой пользуются профессиональные строители, потому что монтаж и демонтаж системы требует привлечения специальной техники.

Основу комплект составляют крупные щиты, соединяемые друг с другом специальными креплениями. При установке используются домкраты, помогающие регулировать положение каждого щита.

Мелкощитовой

Такой тип опалубки пользуется заслуженной популярностью как в профессиональном, так и в частном строительстве.

Опалубочный комплект состоит из:

- щитов, непосредственно контактирующих с бетонным раствором;

- поддерживающих элементов, фиксирующих щиты в необходимых положениях;

- креплений.

Мелкощитовая опалубочная система позволяет отливать конструкции пятнадцатиметровой высоты. Ее часто применяют при устройстве фундамента, потому что после затвердевания бетона щиты легко снимаются и используются на очередном участке.

Одно из достоинств такой опалубки – ее универсальность. Систему можно использовать не только для строительства жилых объектов, но и для возведения хозяйственных построек.

Отдельно отмечается высокий экономический эффект – опалубка используется многократно, полностью окупая собственные затраты и помогая быстро начать извлекать прибыль.

Характеристики

При изготовлении опалубки из металла применяются листы, толщина которых варьируется в пределах 2 – 3 мм. Несмотря на значительную стоимость материала, его применение дает определенные преимуществ, к которым относятся:

- возможность устройства любой конфигурации для фундаментного основания;

- дополнительное гидроизолирование;

- универсальность системы;

- создание гладких поверхностей;

- отличное решение для монолитных и ленточных оснований;

- легкость облицовки;

- максимальный показатель жесткости.

Сталь, используемая для изготовления опалубки, отличается определенными техническими показателями:

- высота щита – от 0.6 до 3 м;

- ширина – 0.25 – 1.2 м;

- каркас используется до 300 раз, опалубочные щиты – до 80;

- показатель прогиба – до 1/400 пролета;

- максимальное давление бетонной смеси – 75 – 80 кПа.

Щитовой каркас представлен замкнутым контуром из прямоугольного или краевого профиля. При создании деревометаллической опалубки применяется фанерный листовой материал, толщина которого достигает двух сантиметров.

Монтаж

Собрать металлическую опалубку можно самостоятельно. Монтаж выполняется отдельными щитами либо предварительно собранными панелями по пять – шесть щитов.

Соединяются элементы опалубки стяжными винтами, продеваемыми в конусные отверстия каркасов. Перед соединением винт лучше всего поместить в трубку из пластикового материала, чтобы защитить его от залития раствором. Длина трубки определяется толщиной строящейся конструкции.

Для монтажа опалубки в один ярус с применением щитов в 1.2 – 2.5 м по высоте понадобится пара стяжных элементов. Если предполагается установка двухярусной конструкции, то на каждый щит необходимо по три стяжки. Неиспользуемые технологические отверстия закрываются пластиковыми пробками.

Соединение смежных щитовых элементов выполняется замками, количество которых зависит от высоты яруса и расположения стыков к угловым участкам. Для крепления наружного щита пользуются не замками, а шкворнями. Все горизонтальные элементы крепятся винтовыми стяжками.

Для соединения доборников с основными элементами опалубки, устанавливают пару клиновых замков. Если конструкция по высоте превышает 2.5 м, соединение выполняется клиновым устройством и выравнивающей балкой со шкворнем. Число соединительных элементов определяется шириной доборных щитов.

Довольно часто щиты стеновой конструкции соединяются вставками. Если размер их менее 0.2 м, то крепление выполняется универсальным замком. Установка вставок, превышающих данную длину, подразумевает применение замков и балок для выравнивания.

Доборные вставки гарантируют максимальный показатель прочности системы при растяжениях.

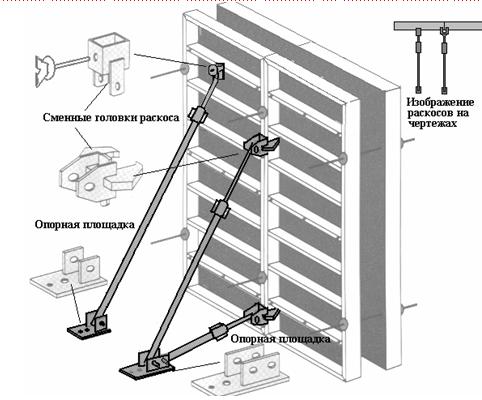

В первую очередь устанавливаются наружные щиты, которые фиксируются подкосами. Затем крепятся щиты внутреннего ряда.

Правильно выполненный монтаж гарантирует:

- надежность крепления закладных деталей;

- плотность стыкования элементов конструкции с поверхностью бетона и доборными элементами;

- прочность фиксации подкосных элементов и кронштейнов;

- соблюдение горизонтальных и вертикальных осей.

Отзывы

Иван Сергеевич, Воронеж: Работаю в строительной компании не первый год. Основное направление – жилые дома. Пользуемся для заливки фундаментов и стен металлическими опалубочными системами. Удобно и быстро, не успел бетон затвердеть, как демонтированные элементы перемещаются на новый участок. Есть только один нюанс – крупные щиты, для установки и снятия необходимо задействовать грузоподъемную технику. Но время все равно экономится!

Виктор, Саратовская область: Решил строить собственный дом, приобрел и подготовил участок, завез все необходимое. Начал консультироваться, какую опалубку использовать. Сосед рекомендовал стальную мелкощитовую, очень нахваливал результаты бетонирования. Поразмыслив, я решил подготовить металлическую опалубку своими руками. Сварил каркасы, нарезал листы по нужным размерам. Как оказалось – ничего сложного в этом нет. По крайней мере, фундамент залил с минимальными финансовыми расходами.

ПРОИЗВОДСТВО

КРУПНОЩИТОВОЙ ОПАЛУБКИ

Материалы, типы профилей, технология производства крупнощитовой опалубки, оборудование и другое.

Крупнощитовая опалубка является самым производимым в России видом инвентарной опалубки. Стандартные щиты разных производителей могут отличаться друг от друга в деталях, но всегда представляют собой металлический каркас с вмонтированной в него фанерной палубой. По своему исполнению каркасы щитов могут быть выполнены из стального или алюминиевого профилей.

Плюсы. Алюминиевая опалубка легче стальной и предполагает возможность монтажа вручную. Хотя лёгкой её тоже не назовёшь: вес алюминиевого щита 1,0 м на 3,0 м составляет примерно 100 кг, а щита размером 1,2 м на 3,0 м – 115 кг. Алюминий не коррозирует и не требует покраски.

Минусы. Основной минус алюминиевой опалубки – низкая ремонтнопригодность. В работе щиты подвергаются серьезной нагрузке. В случае деформации профиля в каркасе щита требуется замена поврежденной части. Это подразумевает ее вырез, а затем приварку рабочего фрагмента. Алюминий сваривается в среде защитного газа – в аргоне. Такая сварка есть не на каждом производстве, тем более её нет на стройке. Это осложняет ремонт опалубки. Кроме этого, цена на алюминиевую опалубку выше, чем на стальную. Немаловажно и то, что алюминиевые щиты часто становятся объектом охоты любителей цветного лома и попадают в пункты его приема.

Плюсы. Стальная опалубка более практична. Она вандалоустойчивая и ремонтнопригодная. Срок службы щитов, по мнению строителей, почти в два раза больше, чем у алюминиевой щитовой опалубки. Благодаря удобству и долговечности стальная крупнощитовая опалубка получила в России наибольшее распространение.

Минусы. Стальная опалубка тяжелее алюминиевой и монтируется при помощи грузоподъёмного механизма. Это, пожалуй, единственный минус стальной опалубки.

Типы стального профиля

Производителей крупнощитовой стальной опалубки множество, поэтому качество и цены на рынке различаются.

Обычно российские производители делают опалубку из специальных опалубочных профилей, формы и размеры которых заимствованы у европейских коллег. Формы профилей могут быть разными, но задачи у них одинаковые.

Опалубочный профиль в щите создает внешний габаритный контур, поддерживает и защищает фанерную палубу, а также осуществляет стыковку рядом стоящих щитов между собой. При этом соединении важно, чтобы поверхности фанеры в соседних щитах находились в одной плоскости.

Следует выделить два основных опалубочных профиля. Их называют профиль Дока и Пери.

Между собой они имеют отличие по форме паза для клинового замка. При соединение щитов замок подтягивает соседние профиля на себя и выравнивает их в одну линию. Щит должен занять единственно возможное правильное положение, при котором плоскость фанерной палубы совпадет с плоскостью соседнего щита.

Австрийский профиль типа Дока (DOKA ) иногда называют Агрисовгазовским, так как он производится компанией Агрисовгаз. Второй, немецкий профиль типа Пери (PERI), также называемый Гамма, производится сразу несколькими компаниями. Основные российские производители профиля Гамма в ЦФО: Техноком БМ, ПСК, Техноинт, Авако, ДЗСЛ. По сути все эти профиля похожи на Пери, хотя и не полностью ему идентичны.

У каждого производителя дополнительно имеется ряд собственных отличий в конструктивной части, в технологических решениях, в геометрических размерах, однако, с точки зрения эксплуатации крупнощитовой опалубки, эти отличия не имеют значения. Раньше для каждого профиля подходили только определенные клиновые замки. Сейчас существуют универсальные, которые работают на обоих профилях.

Способы производства стального опалубочного профиля

Стальной опалубочный профиль представляет собой замкнутый контур. Его можно произвести двумя способами.

- Первый способ – из штрипса (металлической полосы определенной ширины и толщины), который подается в прокатный стан, где поэтапно отгибается, замыкается в контур и сваривается. После этого происходит окончательная калибровка профиля. У получаемого опалубочного профиля нет внутренних напряжений. Он имеет идеальную геометрию и размеры. Оборудование дорогое, занимает много места, требует соответствующей квалификации персонала и т.д. В России таких предприятий только два: в Казани ООО «ЗСК» и Смоленске.

- Второй способ – производство из уже готового замкнутого контура. В этом случае электросварная труба помещается в прокатный стан, где она деформируется и приобретает нужную геометрию. Диаметр трубы и толщина зависят от производителя, может быть 120 мм или другим. При таком способе производства используется более простое и дешёвое оборудование. Получаемый в результате продукт, соответственно, менее качественный, но работать с ним можно. Из плюсов – невысокая стоимость переработки трубы, следовательно, и профиль дешевле. Из минусов – в профиле после формовки остаются значительные внутренние напряжения, которые не дают получить четкие формы и размеры (нет параллельных и перпендикулярных граней). Почти все российские прокатчики опалубочного профиля работают таким образом.

Технология производства щита

Напомним, стандартный щит опалубки представляет собой металлический каркас с вмонтированной в него фанерной палубой.

Весь процесс производства щита можно разделить на этапы:

- заготовка и обработка деталей

- сборка и сварка каркаса

- покраска (или другой способ защиты от коррозии)

- окончательная сборка щита

Периметр каркаса – это четыре детали (фрагменты обвязочного профиля), края которых обрезаны по углами +45 и -45 градусов. В деталях имеются отверстия с вваренными трубками для соединения щитов между собой. Внутрь контура щита вставлены дополнительные металлические элементы – ригеля. Обычно это прямоугольная труба, иногда специальный профиль. Они усиливают каркас, служат для фиксации и опирания фанеры. В ригелях имеются отверстия для соединения с подкосами, кронштейнами подмостей, а также другими элементами опалубочной системы. После изготовления всех элементов каркаса щита, их предварительно соединяют в сварочном кондукторе «прихватками». Затем все детали окончательно обвариваются между собой в определённой последовательности. Это требуется, чтобы каркас щита не деформировался и сохранил точность форм и размеров. Сварочные швы зачищаются от окалины. После окраски каркаса на него крепится фанерная палуба. Зазоры между торцами фанеры и металлом заполняются силиконовым герметиком.

Оборудование для производства крупнощитовой опалубки

Производство опалубки в общем случае не требует наличия сложного оборудования. Для мелкосерийного производства опалубки по 1-2 классам качества по ГОСТу достаточно недорогого стандартного станочного парка. Заготовка (резка) металлических деталей производится на отрезных ленточных. Отверстия в деталях каркаса можно получить сверлением на станках. Сварка щита производится вручную на сварочных полуавтоматах. Для крупносерийного изготовления опалубки требуется специализированное высокопроизводительное оборудование. Резка трубы и профиля производится автоматическими дисковыми пилами, а сварку осуществляют роботы-манипуляторы. Для окраски большого количества продукции используют автоматические и полуавтоматические линии.

Технология металлической опалубки

Обустройство качественной опалубки без сомнения является важнейшим этапом любого строительного проекта. По своей сути опалубка — ни что иное, как форма для создания надежной и долговечной основы дома. От того, насколько качественно и технологически грамотно собраны все элементы опалубки, зависит геометрия фундамента, его устойчивость и несущие характеристики.

Металлическая опалубка наиболее подойдёт для монолитного и ленточного фундамента

Чем хороша металлическая опалубка

Существует множество разновидностей опалубки, но в целом её можно разделить на деревянную и металлическую. Деревянная опалубка использовалась на протяжении многих столетий, но сегодня, в виду множества причин её актуальность весьма сомнительна. Фундамент, залитый в деревянную «форму», вызревает с нарушением требований к вентилированию и режиму влажности, а стало быть, имеет определенные изъяны, он подвержен растрескиванию, рассыпанию и т.д.

Металлическая опалубка является оптимальным вариантом как для строительства объектов технического назначения и фундамента малоэтажных домов, так и для возведения монолитных многоэтажек. Металл в отличие от дерева не имеет столь высокого коэффициента впитывания влаги, а это значит, бетон вызревает в течение необходимого времени, и его структура более качественная.

Металлическая опалубка является оптимальным вариантом как для строительства объектов технического назначения и фундамента малоэтажных домов

Кроме этого, гладкие металлические листы опалубки позволяют сэкономить на шлифовке фасада, когда речь идет о монолитном домостроении. В добавление к сказанному можно отметить возможность многократного использования металлических элементов, тогда как деревянную опалубку необходимо всегда собирать заново.

Особенности опалубки из металла

Съемная опалубка из металла в сборе представляет собой комплекс, состоящий из фиксирующих, армирующих и формирующих элементов. Являясь разборной и многоразовой, металлическая форма для заливки бетона удобна в транспортировке и может быть использована на следующем строительном объекте сразу же после демонтажа. Использование крупной техники предполагается только при возведении крупных зданий, для частного дома или небольшой бытовой конструкции будет достаточно нескольких помощников.

В качестве преимуществ металлической опалубки перед деревянным аналогом можно назвать следующие моменты:

- отсутствие волокнистости на контактной поверхности. Эта особенность позволяет создавать идеально ровные поверхности вне зависимости от их размеров;

- простота демонтажа. Достаточно нанесения тонкого слоя специальных составов на листы опалубки перед заливкой бетона, чтобы после его высыхания разобрать формовочную конструкцию смог даже начинающий строитель;

- надежность. Все стыки опалубки соединяются при помощи специальных замков, обладающих высокой разрывной прочностью. В отличие от деревянной конструкции, опалубка из металла способна выдержать колоссальное давление, оказываемое льющимся жидким бетоном.

- экономичность. Элементы съемной опалубки могут прослужить долгие годы, при правильном уходе и соблюдении правил хранения. Им не страшна деформация и коррозия, они не горят и не приходят в негодность при демонтаже.

Металлическая опалубка может использоваться неоднократно

Но имеет металлическая опалубка несколько отрицательных черт, разумеется, не столь существенных в сравнение с преимуществами. К минусам опалубки из металла можно отнести тяжесть основных элементов. В связи с весом контактных панелей возникает необходимость в дополнительных рабочих руках или найме спецтехники. Существуют опалубки из легких металлов, например, из алюминия, но их применение актуально только в частном домостроении.

Основные конструкционные типы

По типу конструкции можно разделить опалубку из металла на переставную, крупнощитовую и мелкощитовую. Каждый из вариантов применяется в определенных случаях, и выбор зависит от выбранных конструкционных решений:

- переставная опалубка целесообразна для возведения конструкций нестандартной геометрии, малых архитектурных объектов и т.д.

- крупные щиты применимы для реализации габаритных проектов без каких-либо геометрических изысков;

- мелкие щиты применяются при возведении фундамента, крупных зданий со сложной геометрией и многочисленными элементами.

Мелкощитовая металлическая опалубка

Монтаж опалубки

Высокая стоимость комплекта опалубки из металла требует определенного уровня знаний и грамотного подхода к её монтажу. Кроме того, важно обеспечить герметичность формы для того, чтобы не возникало необходимости демонтировать и заново собирать всю конструкцию, если бетон протек. По причине сложности монтажа и при отсутствии должной квалификации, лучше обратиться к специалистам, иначе могут возникнуть дополнительные материальные и временные затраты.

Основными элементами, требующимися для возведения опалубки из металла, можно назвать: стальные листы (или листы другого металла), замки для надежной фиксации каркасных балок, сами балки и т.д. Также потребуются дополнительные элементы, такие как ПВХ трубки, изолирующие поперечные крепежные устройства в нижних частях несъемной опалубки и служащие для создания сквозных изолированных отверстий, нужных для прокладки коммуникационных линий и т.п.

Последовательность выполнения работ по возведению опалубки можно назвать классической. Сначала устанавливаются точки опоры в углах будущей конструкции, здесь элементы опалубки уходят под землю и не демонтируются в дальнейшем (несъемная опалубка). Далее от точек опоры осуществляется поэтапное соединение всех элементов опалубки вверх и в стороны, по форме будущей постройке.

Монтаж металлической опалубки

Когда собран каркас, на внутренние его части монтируются листы, скрепляемые замками, разновидность которых выбирается индивидуально. После монтажа и скрепления листов конструкция проверяется на герметичность, далее в форму устанавливается армирующий пруток и начинается процесс заливки бетонной смеси. При необходимости конструкция может быть усилена раскосами, выполняющими функцию подпорок.

Фундамент это самая важная часть здания. К его изготовлению стоит отнестись особенно серьезно. для этого есть несколько видов опалубки. Виды .

Опалубка — специальная конструкция, разборная или несъемная, создающая объемную форму для заливания бетона при изготовлении бетонных и железобетонных изделий. Сфера .

Существует множество типов фундаментов. Однако, все они выполняют одну важнейшую задачу – служат основанием для всего строения. По этой причине .

Опалубка – это вспомогательная система возведенных конструкций, изготовляемая для придания требуемых форм для строительных смесей. Виды опалубок для стен Современное .