Испытание полипропиленовых труб на давление

Полипропиленовые трубы: испытания на прочность

Результаты гидростатических испытаний армированных напорных полипропиленовых труб

Зачастую большое количество предложений порождает проблему – трудно определиться, что выбрать. Ситуация с пластиковыми трубами схожая – десятки компаний предлагают российскому покупателю продукцию, по внешнему виду почти ничем не отличающуюся. По заверениям продавцов, свойства тоже схожие. В последнее время на рынке полипропиленовых труб появились трубы, армированные алюминием и не требующие предварительной зачистки для сварки. Сравнению прочностных свойств этих полипропиленовых труб и посвящена данная статья.

Чтобы покупателям было проще ориентироваться во всем многообразии пластиковых водопроводных систем, по заказу компании «Эгопласт» независимые эксперты аккредитованной испытательной лаборатории ИЛ «Пласт Тест» исследовали несколько особенно популярных продуктов на российском рынке. Главная цель – определить стойкость труб при постоянном внутреннем давлении на соответствие техническим требованиям ГОСТ Р 52134 «Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления» (п. 5.1.2).

Для исследования были отобраны трубы примерно одной ценовой категории. Испытывались следующие напорные трубы: фольгированные 32 х 5,4 PN25 DIZAYN OXY PLUS KOMBI, фольгированные 20 х 3,4 PN25 DIZAYN OXY PLUS KOMBI, 32-PN25 (без маркировки, произведено в Китае), 32-PN25 Pro Aqua STABI PP-R/AL/PP-R

Взятые для испытания трубы изготовлены из PPRC (Poly Propylene Random Copolymer) – сополимер полипропилена. Трубы PPRC применяются в системах холодного и горячего водоснабжения, канализации, отопления с температурой не выше 95 ?С. Также полипропиленовые трубы используются для транспортировки химически агрессивных составов и сжатого воздуха.

Давление и температура воды – главные факторы, которые влияют на долговечность полипропиленового трубопровода. Для холодной воды производятся трубы с рабочим давлением 1–1,6 МПа, для горячей – 2–2,5 МПа.

Если трубопровод используется для транспортировки холодной воды (при температуре до плюс 20 ?С), срок его службы составляет примерно 50 лет. В горячем водоснабжение срок эксплуатации системы сокращается до 25–30 лет (данные могут несколько отличаться в зависимости от условий эксплуатации).

Испытания для труб

Поскольку установить количество вторичного сырья, красителей и прочих добавок, которые использовались при производстве труб, не представляется возможным, в процессе тестов специалисты учитывали материал, маркировку труб, геометрические размеры, (толщина стенки, внешний диаметр) и ГОСТ (правила расчета нагрузок при разных температурах).

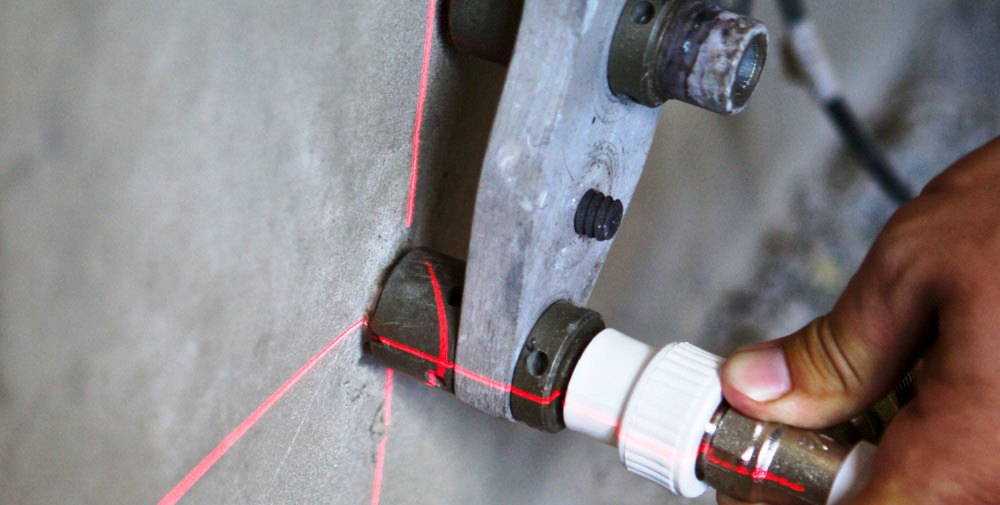

В испытаниях использовалась установка для определения стойкости труб при постоянном внутреннем давлении фирмы SCITEQ-Hammel. Образцы напорных труб при помощи заглушек специальной конструкции были подключены к установке SCITEQ. Стойкость фольгированных труб проверяли по схеме «Вода в воде» при начальном напряжении в стенке трубы, температуре и времени испытаний согласно ГОСТ Р 52134.

Для труб, заявленных производителями на номинальное давление PN25 (или PN20), испытательное давление было принято из расчета минимального значения толщины стенки Smin и среднего диаметра напорной трубы для давления PN25 согласно требованиям ГОСТ Р 52134 и ТУ 2248-032-00284581-80.

Результаты испытаний можно посмотреть в таблице. Особое внимание стоит обратить на то, что толщина стенки труб разная – от 4,1 мм до 6,4 мм. Соответственно, испытательные давления отличаются в каждом конкретном случае. Минимальное давление – 46,37 атм., максимальное – 74,52 атм. Эти показатели указывают на стойкость трубы.

Как показали испытания, прочность труб при схожей маркировке отличается в 1,6 раз! Максимальная прочность у труб Pro Aqua (см. таблицу). Кроме того, из всех исследуемых образцов только продукция марки Pro Aqua выдержала испытания давлением в 79,5 атм. Эти данные красноречиво говорят о том, какая продукция прослужит дольше. Более полную информацию об испытаниях пластиковых труб вы можете узнать в техническом отделе компании «Эгопласт».

Другая проблема, тоже остро стоящая в России, – контрафактная продукция. Например, в конце прошлого года на таможне задержана партия китайских металлопластиковых труб, маркированных товарным знаком бельгийской фирмы Henco. Сотрудники Сибирской оперативной таможни обнаружили на Новосибирском таможенном посту более 800 бухт контрафактных металлопластиковых труб для водоснабжения и отопления. Как сообщили в пресс-службе Сибирской оперативной таможни, на самом деле продукция изготовлена в Китае, а оттуда на основании договора ввезена в нашу страну в адрес местной фирмы, специализирующейся на оптовой и розничной торговле сантехническим оборудованием, у которой, по информации правообладателя, отсутствовало разрешение на использование товарного знака Henco.

Уже через несколько недель таможенники зафиксировали еще одну попытку ввоза аналогичной партии подделок. На этот раз было изъято более 300 бухт контрафактной продукции и возбуждено еще одно дело об административном правонарушении. Согласно экспертизе образцы труб не соответствуют оригинальной продукции бельгийской фирмы и непригодны для применения в системах горячего водоснабжения и отопления.

К сожалению, это далеко не единственные случаи попытки нелегального ввоза. Разумеется, ни о каком соответствии продукции заявленным характеристикам говорить не приходится. Сколько прослужат такие системы, точно не знают даже специалисты. Одно ясно – удешевление продукта всегда ведет к ухудшению качества, уменьшению срока службы. Тем более если речь идет о контрафактной продукции, изготовленной в Китае и не соответствующей ни российским ГОСТам, ни международным стандартам.

| N п. п. | Образцы напорных фольгированных труб | Время испытаний, ч, не менее (ГОСТ Р52134) | Начальное напряжение в стенке трубы,кг/см2 (ГОСТ Р52134) | Минимальное значение толщины стенки трубы с фольгой, мм | Максимальный средний наружный диаметр трубы с фольгой. мм | Расчетное испытательное давление для трубы с фольгой, кг/см2 | Испытательное давление для труб с фольгой на давление PN 25 (PN 20) | Результаты испытаний |

| 1 | Труба напорная фольгированная 32х5,4 PN25 DIZAYN OXY PLUS KOMBI | 1 | 160,0 | 5,4 | 32,3 | 64,23 | — | Не испытывалась |

| — | 79,5 | Не выдержала испытаний. Разрушение произошло в течение 1 мин испытаний по образующей трубы | ||||||

| 2 | Труба напорная фольгированная 20х3.4 PN 25 DIZAYN OXY PLUS KOMBI | 1 | 160,0 | 3,3 | 20,27 | 62,22 | — | Не испытывалась |

| — | 64,0 | Не выдержала испытаний. Разрушение произошло на 17 мин испытаний | ||||||

| 3 | Труба напорная 32-Рн25 ( без маркировки, производство Китай) | 1 | 160,0 | 4,1 | 32,29 | 46,37 | — | Не испытывалась |

| — | 79,5 | Не выдержала испытаний. Разрушение трубы призошло на 3 мин | ||||||

| 4 | Труба напорная фольгированная 32-PN25 «Pro aqua» STABI PP-R/AL/PP-R | 1 | 160,0 | 6,4 | 33,88 | 74,52 | 79,5 | Выдержала испытание с сохранением герметичности |

По полученным результатам хорошо видно, что трубы, не требующие зачистки для сварки с типовыми фитингами (а другие отсутствуют), обладают меньшим внешним диаметром. Если при таком диаметре сохранить толщину стенки, прочность систем сохранится, но проходное сечение будет более узким, соответственно, увеличится сопротивление и уменьшится расход теплоносителя через трубу. Если размер проходного сечения сохранить, то толщина стенки уменьшается, что сказывается на прочности труб.

Результаты испытательного давления закономерны и никого не должны удивлять. Все проведенные тесты указывают на прочность трубы и ее стойкость при других давлениях и температурах. Увы, сейчас ситуация такова, что поставщики довольно активно продвигают новые трубы, по их заверениям, не требующие зачистки. При этом умалчивается о том, что без специальной зачистки сварной шов будет некачественным. Как следствие – у клиента возникают проблемы при эксплуатации системы.

Как видно из исследования, при схожей маркировке прочность труб может отличаться в 1,6 раза (максимальная прочность у трубы PRO AQUA. Соответственно, срок службы труб будет отличаться приблизительно во столько же раз. Делайте правильный выбор!

По материалам компании «Эгопласт».

Подарок всему строительному комплексу

В конце прошлого года «Политрон» начал производство инновационного продукта, давно ожидаемого российскими строительными компаниями, – гофрированных двухслойных труб из полипропилена для наружной канализации. В Центральном федеральном округе это первый проект такого рода. По словам специалистов, новая продукция будет пользоваться повышенным спросом при строительстве и реконструкции наружных канализационных сетей.

Гофрированные двухслойные трубы из полипропилена обладают рядом преимуществ. Наружный слой обеспечивает необходимую жесткость, а гладкая внутренняя поверхность идеально подходит для безнапорных канализационных систем. Отличительными чертами этих труб являются эластичность, малый вес и высокая жесткость (их можно применять для строительства канализационных сетей, расположенных под дорогами с динамической нагрузкой 11,5 тонн на ось транспортного средства). Максимальная рабочая температура – до плюс 95°С. Класс кольцевой жесткости – SN8.

Трубы примерно в 2–3 раза легче, чем однослойные трубы из ПВХ или ПЭ с гладкой стенкой, в 15 раз легче, чем керамические, и в 20 раз легче бетонных. Поэтому монтаж новых систем предполагает экономию примерно на 20–30% по сравнению с аналогичными системами.

«Гофрированные двухслойные трубы из полипропилена, действительно, востребованная продукция, ведь в ряде проектов (например, в зонах с повышенной нагрузкой) их использование наиболее целесообразно. Наша продукция пользуется устойчивым спросом на строительном рынке, – рассказывает Владимир Ратников, заместитель генерального директора завода «Политрон». – Этому есть объяснение. Системы по технологическим свойствам и качеству соответствует мировым стандартам. И, что тоже немаловажно для российских строительных компаний, нашу продукцию мы предлагаем по разумным и вполне конкурентным ценам».

В феврале этого года завод «Полинтон» расширил ассортимент продукции из полипропилена и запустил новую линию по производству напорных полипропиленовых труб и фитингов серого цвета для водоснабжения. По мнению специалистов, такой шаг оправдан, поскольку в ряде регионов России аналогичная продукция пользуется повышенным спросом.

У руководства завода серьезные планы по развитию. Впереди – новые проекты, более совершенные технологии, большие перспективы и, как всегда, большие задачи.

«Эгопласт» в Санкт-Петербурге

Тел./факс: (812) 449-48-20

Адрес: 195009 г. Санкт-Петербург, Свердловская наб., д. 4, лит. А

«Эгопласт» в Москве

Тел./факс: (495) 684-15-73, 686-19-67

Адрес: 129626 г. Москва, Кулаков переулок, дом 9А

«Эгопласт» в Ростове-на-Дону

Тел./факс: (863) 200-73-72, 200-74-25

Адрес: 144090 г. Ростов-на-Дону, ул. Доватора, 156/2

Опрессовка трубопроводов после пайки пластиковых (полипропиленовых) труб (проверка герметичности стыков)

После того как выполнена вся разводка и монтаж пластиковых труб, это совсем не значит что все работы закончены. Ведь по сути, объективным фактом о полном объеме и качестве выполненных работ будет проверка того, что сделано. Проще говоря, необходимо провести опрессовку, проверку герметичности всех соединений и уплотнений арматуры, то есть всего того, что было смонтировано в системе.

После того как выполнена вся разводка и монтаж пластиковых труб, это совсем не значит что все работы закончены. Ведь по сути, объективным фактом о полном объеме и качестве выполненных работ будет проверка того, что сделано. Проще говоря, необходимо провести опрессовку, проверку герметичности всех соединений и уплотнений арматуры, то есть всего того, что было смонтировано в системе.

Обычно такая опрессовка для «домашних» трубопроводов проводится в случае, когда трубопровод уже запускается в непосредственную эксплуатацию, то есть просто от давления воды или теплоносителя, которые и будут в нем в конечном итоге. Однако, в этом случае возможны неожиданные неопрятности.

Почему необходимо делать опрессовку трубопроводов заранее, до «пуска» системы

Скажем обнаружились после пайки и монтажа трубопровода утечка. Хорошо если это еще незначительный участок трубопровода и в нем всего лишь вода. А также вас не держит время и кто-то еще, кто зависит от вашего участка труб. Тогда в этом нет ничего страшного, все можно переделать, слив воду и просушив трубы. Это между прочим тоже время, деньги и нервы.

А представьте ситуацию, когда у вас в системе дорогой теплоноситель, время ограничено, трубы будут засыпаны землей, а переделываете вы все за свой счет. В этом случае лучше подстраховаться и иметь уже отработанную схему по опрессовке. Именно о таком варианте мы и расскажем далее.

Материалы и инструменты для опрессовки трубопровода из полипропиленовых труб

Для проведения опрессовки нам потребуется заглушки, стандартные заглушки, которые используются для завершения линии трубопровода. Также нам потребуется ниппель для колеса, такой можно приобрести в магазинах автозапчастей.

После необходимо в одной из заглушек просверлить отверстие и вставить в него ниппель.

Ниппель просто вкручивается в заглушку.

А вот для накачки среды, в нашем случае воздух, потребуется компрессор с манометром.

Процесс проведения опрессовки пластиковых (полипропиленовых) труб

Для того чтобы провести опрессовку, необходимо обеспечить герметичность системы. Герметичность подразумевает возможность закачать какую-либо среду в систему, повысить давление, и проследить за падением этого давления. То есть проконтролировать, действительно ли система герметична и готова к эксплуатации.

В нашем случае герметичность системы обеспечивается за счет установки заглушек на ее краях, то есть на начале трубопровода и на конце. При этом с одной стороны используется глухая заглушка, а вот с другой стороны используется заглушка с ниппелем. Установка заглушек происходит также как и всего трубопровода, то есть за счет пайки. Более подробно о процессе пайки пластиковых труб, можно узнать из статьи «Как спаять полипропиленовые трубы».

После того как заглушки установлены, все отводы, тройники и арматура, которые выходят наружу также заглушены, можно приступить непосредственно к проверке, то есть к опрессовке. Для этого подключаем компрессор к ниппелю, сделать это просто. Включаем компрессор и накачиваем воздух до давления рабочего значения трубопровода. Обычно для трубопроводах в жилых домах это 6 атмосфер, но этот показатель в основном занижен, на практике получается около 3-4 атмосфер, что вполне сможет выдать компрессор. А если учесть что испытательной средой является воздух, с куда более низкой вязкостью, то давление еще можно снизить на 0,5-1 атмосферу.

Методы контроля пластиковых (полипропиленовых) труб на герметичность

Конечно, самым главным итогом любого действия будет добиться желаемого результата, либо найти критерии, которые подлежат исправлению, для достижения заветной цели.

Контроль трубопровода с помощью опрессовки воздухом можно считать успешным, если давление не падает в течении 5-7 минут.

При этом опрессовка должна проводиться два этапа. Первоначально набираем рабочее давление и ждем 2-3 минуты. Возможно падение давления. Затем снова поднимаем давление до рабочего и испытательного и выжидаем наши 5-7 минут. Здесь падение давления не должно превышать 2-3 процентов.

Если падение давление происходит на большую величину, то приступаем к поиску мест утечек. Обычно это стыки, прокладки, места пайки. Для этого разводим мыльный раствор, можно развести уже жидкое мыло. Главное чтобы раствор хорошо мылился и пенился. Затем наносим его кисточкой на возможные места утечек. Наблюдаем за появлением пузырей на растворе. Если есть, то есть утечка, а нет, так нет.

Подводя итоги проведения опрессовки трубопровода своими руками в доме, квартире

Итак, если подвести итог нашей статьи, то этот метод опрессовки не претендует на то, чтобы его использовать для больших сетей, таких как в многоквартирных домах, для всех этажей. Опрессовка воздухом не позволит провести наглядную и достоверную проверку в этом случае, так как он все-таки сжимается. Но использовать этот вариант для небольших частных систем водоснабжения вполне можно и даже нужно. Это избавит вас от проблем, которые мы поднимали в начале статьи: потеря времени, теплоносителя, гарантия герметичности в случае укладки трубопровода под землей.

Итак, если подвести итог нашей статьи, то этот метод опрессовки не претендует на то, чтобы его использовать для больших сетей, таких как в многоквартирных домах, для всех этажей. Опрессовка воздухом не позволит провести наглядную и достоверную проверку в этом случае, так как он все-таки сжимается. Но использовать этот вариант для небольших частных систем водоснабжения вполне можно и даже нужно. Это избавит вас от проблем, которые мы поднимали в начале статьи: потеря времени, теплоносителя, гарантия герметичности в случае укладки трубопровода под землей.

СП 40-102-2000 : Испытание и сдача трубопроводов в эксплуатацию

8.1 Согласно СНиП 3.05.04 напорные и безнапорные трубопроводы водоснабжения и канализации испытывают на прочность и плотность (герметичность) гидравлическим или пневматическим способом дважды (предварительное и окончательное).

8.2 Предварительное испытательное (избыточное) гидравлическое давление при испытании на прочность, выполняемое до засыпки траншеи и установки арматуры (гидрантов, предохранительных клапанов, вантузов), должно быть равно расчетному рабочему давлению, умноженному на коэффициент 1,5.

8.3 Окончательное испытательное гидравлическое давление при испытаниях на плотность, выполняемых после засыпки траншеи и завершения всех работ на данном участке трубопровода, но до установки гидрантов, предохранительных клапанов и вантузов, вместо которых на время испытания устанавливают заглушки, должно быть равно расчетному рабочему давлению, умноженному на коэффициент 1,3.

8.4 До проведения испытания напорных трубопроводов с раструбными соединениями с уплотнительными кольцами по торцам трубопровода и на отводах необходимо устраивать временные или постоянные упоры.

8.5 Предварительное гидравлическое испытание напорных трубопроводов следует производить в следующем порядке:

— трубопровод заполнить водой и выдержать без давления в течение 2 ч;

— в трубопроводе создать испытательное давление и поддерживать его в течение 0,5 ч;

— испытательное давление снизить до расчетного и произвести осмотр трубопровода.

Выдержка трубопровода под рабочим давлением производится не менее 0,5 ч. Ввиду деформации оболочки трубопровода необходимо поддерживать в трубопроводе испытательное или рабочее давление подкачкой воды до полной стабилизации.

Трубопровод считается выдержавшим предварительное гидравлическое испытание, если под испытательным давлением не обнаружено разрывов труб или стыков и соединительных деталей, а под рабочим давлением не обнаружено видимых утечек воды.

8.6 Окончательное гидравлическое испытание на плотность проводится в следующем порядке:

— в трубопроводе следует создать давление, равное расчетному рабочему давлению, и поддерживать его 2 ч; при падении давления на 0,02 МПа производится подкачка воды;

— давление поднимают до уровня испытательного за период не более 10 мин и поддерживают его в течение 2 ч.

Трубопровод считается выдержавшим окончательное гидравлическое испытание, если фактическая утечка воды из трубопровода при испытательном давлении не превышает значений, указанных в таблице 5.

Наружный диаметр труб, мм

Допустимая утечка, л/мин, для труб

с неразъемными (сварными, клеевыми) соединениями

с раструбными соединениями на уплотнительных кольцах

0,2-0,24

90-110

0,26-0,28

125-140

0,35-0,38

0,9-0,95

160-180

0,42-0,6

1,05-1,2

400-450

1,95-2,1

500-560

1,1-1,15

8.7 Гидравлические испытания самотечных канализационных сетей выполняют после завершения гидроизоляционных работ в колодцах в два этапа: без колодцев (предварительное) и совместно с колодцами (окончательное).

8.8 Окончательное испытание трубопровода канализации совместно с колодцами производят согласно СНиП 3.05.04.

8.9 Гидравлические испытания систем из полимерных материалов внутренних трубопроводов проводят при положительной температуре окружающей среды не ранее, чем через 24 ч после выполнения последнего сварного и клеевого соединения.

8.10 Гидравлические испытания систем внутренних водостоков осуществляют путем заполнения их водой на всю высоту стояков. Испытания проводят после наружного осмотра трубопроводов и устранения видимых дефектов. Гидравлическое испытание склеенных трубопроводов начинают не ранее, чем через 24 ч после выполнения последнего соединения. Система водостоков считается выдержавшей испытание, если по истечении 20 мин после ее наполнения при наружном осмотре трубопроводов не обнаружено течи или других дефектов и уровень воды в стояках не понизился.

8.11 Пневматические испытания трубопроводов, выполненных из полимерных материалов, производят при наземной и надземной их прокладке в следующих случаях: температура окружающего воздуха ниже 0 °С; применение воды недопустимо по техническим причинам; вода в необходимом для испытаний количестве отсутствует.

Порядок пневматических испытаний трубопроводов из полимерных материалов и требования безопасности при испытаниях устанавливаются проектом.

8.12 Предварительные и окончательные испытания самотечных канализационных сетей из труб большого диаметра допускается производить пневматическим способом. Предварительные испытания проводят до окончательной засыпки траншеи (сварные соединения грунтом не засыпают). Испытательное давление сжатого воздуха, равное 0,05 МПа, поддерживают в трубопроводе в течение 15 мин. При этом осматривают сварные, клеевые и другие стыки и выявляют неплотности по звуку просачивающегося воздуха, по пузырям, образующимся в местах утечки воздуха через стыковые соединения, покрытые мыльной эмульсией.

Окончательные испытания пневматическим способом проводят при уровне грунтовых вод над трубой в середине испытуемого трубопровода менее 2,5 м. Окончательным пневматическим испытаниям подвергают участки длиной 20-100 м, при этом перепад между наиболее высокой и низкой точками трубопровода не должен превышать 2,5 м. Пневматические испытания проводят через 48 ч после засыпки трубопровода. Испытательное избыточное давление сжатого воздуха указано в таблице 6.

Пластиковые трубы. Руководство для инженеров. Тест на гидростатическое давление

Первоначальное гидростатическое испытание под низким давлением должно быть применено к системе после неглубокой обратной засыпки, которая оставляет открытые соединения. Мелкая обратная засыпка устраняет проблемы расширения / сжатия. Испытание должно длиться достаточно долго, чтобы определить, что в системе нет даже небольших утечек.

Там, где время не является критическим фактором, показаний обычного манометра в течение нескольких часов достаточно, чтобы зафиксировать любые небольшие утечки. Если датчик показывает утечку, то весь трубопровод следует осмотреть визуально, уделяя особое внимание соединениям, чтобы определить источник утечки. После того, как линия находится под давлением, ее можно визуально осмотреть на предмет утечек, не дожидаясь, пока манометр покажет наличие или отсутствие падения давления. Несмотря на то, что во время первоначального осмотра утечки не были обнаружены, рекомендуется поддерживать давление в течение разумного периода времени. Проверка датчика несколько раз в течение этого периода покажет любые медленно развивающиеся утечки. Даже если утечка была обнаружена и труба или соединение были отремонтированы, испытание при низком давлении следует продолжать до тех пор, пока не появится уверенность в отсутствии других утечек. Поиск и устранение утечек будут намного сложнее и дороже после того, как система трубопроводов была уложена в грунт. Соединения должны быть открыты во время проведения испытаний.

После успешного завершения испытания под низким давлением, система должна быть испытана под высоким давлением в течение не менее чем 12 часов. Трубопровод должен быть засыпан сильнее, чтобы предотвратить движение труб под давлением. Поскольку любые утечки, которые могут развиться, вероятно, произойдут в фитингах, их следует оставить открытыми, облегчив доступ к стыкам. Системы труб с клеевым соединением (например, ПВХ) должны быть полностью отверждены перед проведением испытаний. Время отверждения обычно указывается таблицах, которые производители приводят в инструкциях по использованию клея и растворителя. Применяемое испытательное давление не должно превышать: (a) расчетное максимальное рабочее давление, (b) расчетное номинальное давление в трубе, (c) расчетное номинальное давление любого компонента системы, в зависимости от того, какое из значений является самым низким. Кроме того, необходимо соблюдать следующие меры предосторожности. (1) Не проводите испытания со скоростью жидкости более 1,5 м / с, так как чрезмерный гидравлический удар может повредить систему. (2) Не допускайте персонал, который фактически не работает при испытаниях на высокое давление, в зону проведения испытаний в случае разрыва трубы или соединения. (3) Не проводите испытания с воздухом или газом.

Переход от пластиковой трубы к металлической трубе может быть выполнен с помощью фланцев, резьбовых фитингов или штуцеров. Фланцевые соединения ограничены давлением до 10 бар, а резьбовые соединения ограничены до 50% от номинального давления трубы. При подсоединении к металлической системе с резьбой рекомендуется присоединить пластиковую наружную резьбу к металлической внутренней резьбе. Поскольку эти два материала имеют разные коэффициенты теплового расширения, охватывающий пластиковый фитинг на самом деле станет плотнее внутри охватывающего металлического фитинга, когда произойдет расширение. Также меры предосторожности должны быть приняты для предотвращения чрезмерных механических напряжений. Это касается и транспортировки, а также хранения труб и фитингов, о чём более подробно мы будем говорить в следующей части. Например, при выгрузке трубы из грузовика неразумно допускать падение свободного конца на землю. Помните также, что царапины и швы на поверхности труб могут привести к снижению пропускной способности. Стандартные трубные ключи не должны использоваться для резьбовых соединений, так как они могут деформировать или повредить трубу. Вместо этого используйте специальные ключи. При использовании тисков оберните зажимы мягким металлом или специальной тканью. Труба должна храниться на стойках, которые обеспечивают непрерывную поддержку и предотвращают провисание более длинных отрезков. Заусенцы необходимо удалять, а острые края металлических стоек тем или иным образом сгладить (например, путём обёртывания или временного нанесения более мягкого материала).

Пайка полипропиленовых труб: инструменты, алгоритм действий и проверка качества

Невысокая стоимость, долговечность и быстрый монтаж сделали трубы из пластика передовым материалом для инженерных систем. С помощью простых инструментов доступно сооружение сложнейших конструкций для бытового и коммерческого использования. Пайка полипропиленовых труб производится с помощью специальных паяльников. Универсальный инструмент можно быстро настроить для работы с любым типом материалов. Но стоит помнить несколько советов при работе с таким оборудованием.

Главные особенности пайки полипропиленовых труб

Многих покупателей интересует, есть ли сложные секреты пайки полипропиленовых труб. Главное в этом деле – соблюдать технологию. К примеру, неправильно настроенная температура паяльника для пайки полипропиленовых труб станет причиной нарушения герметичности соединений.

Вот общая инструкция по пайке полипропиленовых труб:

- Подготовка приспособления для пайки полипропиленовых труб. Прибор должен устойчиво стоять, его следует настроить на конкретный тип материала (PN10, PN16, PN20, PN25).

- Формирование нужных размеров материала и проверка наличия всех уголков, тройников и муфт. Подготовка деталей для дальнейшей непрерывной пайки.

- Разогрев деталей, для чего используют паяльник для пайки полипропиленовых труб. Для разогрева применяются металлические рабочие элементы (цилиндры) паяльника. Стоит соблюдать рекомендуемое время нагрева полипропиленовых труб при пайке.

- Совмещение элементов. Правильная пайка полипропиленовых труб требует моментального совмещения деталей и удержания их неподвижно в течение 8-12 секунд.

- Остывание. На этом этапе работа по пайке полипропиленовых труб заключается в отсутствии давления на сварочное место. Через несколько минут деталь готова к эксплуатации.

- Проверка соединения. После выполнения всех работ необходимо пропустить через конструкцию воду или воздух и убедиться, что нет преград для проходимости.

Существует таблица пайки полипропиленовых труб, в которой более точно указано требуемое время застывания. К примеру, пайка армированных полипропиленовых труб требует больше времени на разогрев, нужно более точное совмещение деталей с первого движения. Существует соединение полипропиленовых труб без пайки, но такой метод крайне не желательно использовать в системах водопровода, так как герметичность не гарантируется.

Обратите внимание на то, что пайка полипропиленовых труб большого диаметра производится только на профессиональном оборудовании. Для этого потребуются масштабные устройства с высокой точностью и минимальным количеством ручной работы.

Как проверить пайку полипропиленовых труб?

Проверка качества соединения производится в несколько этапов. Мастер может проверить прочность на разрыв, если у исполнителя достаточно опыта. Но вручную убедиться в качестве соединения невозможно.

Следует проверить герметичность. Если были допущены ошибки при пайке полипропиленовых труб, набранная внутри вода начнет вытекать по капле или образовывать конденсат на поверхности муфты, уголка или другого соединителя. Это недопустимо, такие монтажные детали будут пропускать воду и принесут проблемы в будущем.

Если обнаружены недостатки в монтированных деталях, следует разрезать место монтажа специальными ножницами и выполнить повторное соединение.

Как подобрать набор для пайки полипропиленовых труб?

Выбор инструмента – один из главных этапов профессиональной или бытовой работы. Для технических целей, монтажа систем водоснабжения на дачном участке достаточно купить простейший утюг для пайки полипропиленовых труб. Лучше отдать предпочтение не китайским вариантам, а проверенным европейским и японским брендам электроинструмента.

Прежде чем купить инструмент для пайки полипропиленовых труб, убедитесь в целесообразности такой покупки. Возможно, будет дешевле и удобнее заказать услуги специалистам и получить гарантию высокого качества соединений.

Программа испытаний трубопроводов на прочность и герметичность — максимальное давление

Для проверки трубопроводов на герметичность и прочность проводятся под давлением водой и газами.

В большинстве случаев проводят работы гидравлическим способом.

Пневматический используют в случаях, когда:

- температура воздуха ниже 0 градусов;

- нет нужного количества воды;

- создается высокое напряжение в трубопроводе или опорной конструкции;

- при испытаниях воздухом либо газом согласно проекта.

Правила проведения, согласно СНиП

При проведении гидравлических испытаний давление устанавливается равным (при отсутствии параметров в проекте):

При проведении гидравлических испытаний давление устанавливается равным (при отсутствии параметров в проекте):

- для трубопроводов из стали работающих с давлением меньше 0,5 МПа, для систем работающих с температурой больше 400 градусов, вне зависимости от давления – 1,5 бар;

- для стального трубопровода с давлением больше 0,5 МПа – 1,25 бар, но не меньше 0,8 МПа;

- для труб другого исполнения – 1,25 бар.

При испытаниях на прочность давление выдерживают 5 минут, затем снижают до рабочего, осматривают трубы.

Давление для стеклянных труб держат в течение 20 минут.

Остальные трубопроводы простукиваются по шву молотком из стали с массой до 1,5 килограмм, трубы из цветных металлов – деревянным массой 800 грамм.

Трубы из других материалов не обстукиваются.

Результат гидравлического испытания признается удовлетворительным, если при осмотре не замечено падения давления, в швах, корпусах, в сальниках (как правильно наматывать ФУМ-ленту) нет течи и запотеваний.

По окончанию работ, обязательно, составляется акт приемки трубопровода в эксплуатацию.

А вам известно, почему стиральная машинка не сливает воду? Описание причин возможных неисправностей бытовой техники и способы их устранения своими руками в домашних условиях узнайте, прочитав полезную статью.

Какое установить сиденье на унитаз для инвалидов прочитайте на этой странице.

Давление нагнетается до назначенного, затем трубы отключаются от водопровода или опрессовочного устройства.

Проверка пластиковых

Во время испытания пластиковых труб (видео пайки полипропиленовых труб своими руками посмотрите здесь) нужное давление достигается подкачкой воды.

Если испытания проводятся на морозе, то принимаются меры предотвращающие замерзание воды: нагрев, добавки, утепление труб материалами из вспененного полиэтилена.

ФАКТ. Крупные газовые и нефтяные компании разрабатывают инструкции с участие профильных специалистов на основании теоретических выкладок и экспериментальных исследований.

Магистральные трубопроводы — источники риска , поэтому к эксплуатации таких коммуникаций предъявляются жесткие требования.

Пневматическое испытание проводится воздухом или инертными газами.

Проверка прочности, герметичности запрещена в работающих цехах, на эстакаде, в канале, лотке, где лежат трубы.

Давление газов зависит от параметров трубопроводов, материалов.

Давление газов зависит от параметров трубопроводов, материалов.

В общих случаях, оно равно давлению при гидравлических испытаниях.

Расчеты и формулы

Максимальная длина проверяемого участка, предельные значения давления при пневматическом испытании надземного трубопровода зависит от диаметра труб и рассчитывается по формулам:

где:

- Pмин – давление для испытания в МПа;

- Kн – коэффициент надежности из таблицы 11 СНиП 2.05.06-85;

- n – коэффициент надежности при нагрузках из таблицы 13 СНиП 2.05.06-85;

- m – коэффициент рабочих условий из таблицы 11 СНиП 2.05.06-85;

- Pраб – максимальное значение рабочего давления в МПа.

А знаете ли вы, как сделать альтернативное отопление частного дома своими руками? В полезной статье описаны варианты обогрева жилища, не прибегая к услугам ЖКХ.

Какая ванна лучше, акриловая или металлическая — написано здесь.

Длина проверяемого участка рассчитывается по формуле:

где:

- NЛ – количество листов на трубу, двух шовные NЛ = 2, остальные типы NЛ = 1;

- Lтр — длина проверяемого участка, м;

- ∆P – погрешности в измерениях прибавления давления;

- ∆y – погрешности в измерениях прибавления объема;

- ∆εу — деформация трубы при изменениях давления на показатель Р;

- Р1, Р2 – последовательные замеры давления, Па;

- ∆εупп — допускаемая деформация труб при повышении давления на показатель Р;

- Р0 – атмосферное давление, Па;

- V0 – возможный объем воздуха, который остался в трубопроводе, при Р0, м3.

Пневматическое испытание прочности, если установлена арматура из чугуна, проводится при давлении не больше 0,4 МПа.

Пневматическое испытание прочности, если установлена арматура из чугуна, проводится при давлении не больше 0,4 МПа.

После проверки запрещается обстукивание водопроводных труб (какие лучше для горячего водоснабжения, написано здесь) молотком до снижения давления.

ВАЖНО!

Применяемые в расчетах формулы, коэффициенты могут различаться, в зависимости от области применения материалов, разработчиков испытаний.

Необходимо пользоваться математическим инструментом, разработанным для конкретных трубопроводов (системы автополива — как сделать своими руками прочитайте здесь).

Предельно допустимое давление

Давление при испытаниях газами поднимают постепенно с постоянным осмотром труб: 30% от максимального давления, 60% максимального давления и пиковый показатель.

При осмотрах, повышение давления останавливается.

Обнаруженные при испытаниях дефекты поперечных швов не исправляются.

Вырезается участок трубы с повреждением, проводится замена на новый сегмент.

Длина участки между швами должна быть не меньше 20 сантиметров при диаметре трубы (какой рекомендован для водопровода в квартире написано в этой статье) свыше 150 миллиметров.

Длина участки между швами должна быть не меньше 20 сантиметров при диаметре трубы (какой рекомендован для водопровода в квартире написано в этой статье) свыше 150 миллиметров.

При меньшем диаметре прямолинейный участок должен быть не меньше 10 сантиметров.

При длительном поддержании высокого давления, трубы, постоянно, осматриваются.

Если давление повысилось из-за нагрева, то испытательное давление понижают плавно (о причинах гидроудара в трубопроводе прочитайте здесь) до требуемого уровня.

Требования, предъявляемые к организации места

Испытания проводятся в огороженной охраняемой зоне, вне зависимости от того, проводится испытание в помещениях или снаружи.

Доступ людей на участок испытаний запрещен.

Минимальная граница охраняемой зоны для надземных испытаний – 25 метров, для подземных – 10 метров.

Границы должны отмечаться флажками и контрольными постами. Посты устанавливаются — один пост на двести метров трубопровода.

В темное время суток обеспечивают качественное освещение границ и самой зоны испытаний.

Компрессоры для создания испытательного давления размещаются вне пределов зоны охраны. Магистрали от компрессоров предварительно проверяются гидравлическим способом.

Результат испытаний на прочность можно считать удовлетворительным, если давление (какое должно быть в водопроводе в частном доме, узнайте здесь) на манометрах не падало и не было обнаружено дефектов сварных швов, запорной арматуры.

Посмотрите, как проводятся испытания трубопроводов и фитинговых соединений на стендах компании, которая выпускает металлопластиковые трубы и фурнитуру.

Понравилась статья? Подписывайтесь на обновления сайта по RSS, или следите за обновлениями В Контакте, Одноклассниках, Facebook, Google Plus или Twitter.

Подписывайтесь на обновления по E-Mail:

Расскажите друзьям!

В статье написан бред: испытательное давление рассчитывается путем умножения рабочего давления на коэффициенты (в зависимости от типа трубы и вида испытаний, как правило 1.25 и 1,5), а не принимается 1,25 или 1,5 БАР, как написано в начале статьи.

detector