Категории поверхности железобетонных изделий

Поверхность бетона и ее классы

Визуальный вид и качество поверхности бетонных сооружения и изделий из бетона должны соответствовать технической документации на сооружение или изделие. Повышенные требования предъявляются к лицевой поверхности бетона и поверхности предназначенной под чистовую окраску или оклейку обоями, минимальные требования, если поверхность бетона скрыта от глаз или будет отделываться другими материалами.

Для оценки соответствия поверхности заданным характеристикам измеряют линейную разницу между неровностями и впадинами на единице длины – шероховатость поверхности бетона и в соответствии с полученными данными присваивают класс поверхности бетона.

Классы поверхности бетона ГОСТ 13015.0-83

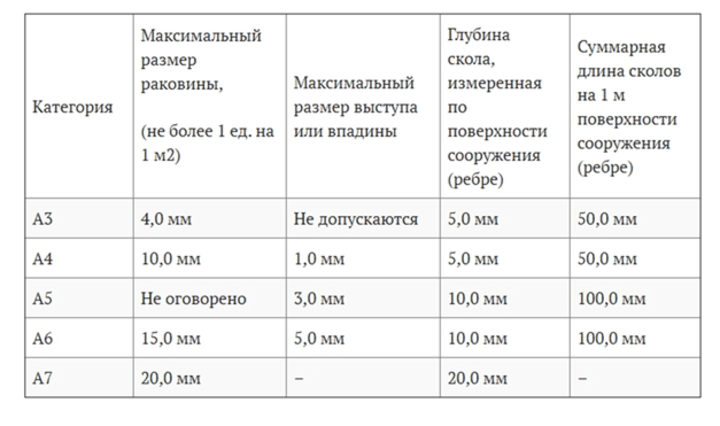

Поверхность необработанных конструкций всегда будет иметь неровности. Для систематизации величин неровностей документом ГОСТ 13015.0-83 оговорены следующие категории поверхность бетона А3, А4, А5, А6 и А7.

Указанные классы распространяются на сооружения и изделия, имеющие прямолинейные поверхности. При этом качество криволинейных поверхностей и поверхностей, к которым предъявляются особо жесткие требования, оговариваются в требованиях рабочей документации.

В соответствии с заданной категорией назначают фракционный состав материала и способ заливки, уплотнения и ухода за сооружением или изделием. Технология определения категории поверхности бетона описана в следующей таблице:

| Класс | Назначение |

| А3 | Лицевые поверхности стен, колонн, перекрытий, а также поверхности под финишную улучшенную окраску или оклейку обоями с подготовкой поверхности 1-2 слоями шпаклевки. |

| А4 | Лицевые поверхности стен, колонн, перекрытий, а также поверхности под финишную отделку обоями, линолеумом и другими рулонными материалами, керамической плиткой на клею, с предварительной подготовкой поверхности. |

| А5 | Облицовка плиткой на цементно-бетонном растворе. |

| А6 | Обычная окраска без повышенных требований к качеству покрытия. |

| А7 | Все не лицевые поверхности. |

В том числе в соответствии с требованиями нормативных документов не допускаются следующие дефекты поверхности бетона:

- Обнаженные участки арматуры за исключением технологических выпусков в соответствии с рабочими чертежами.

- Ржавчина и жировые пятна (кроме класса А7).

- Участки не уплотненного материала.

- Усадочные и технологические трещины более 0,1 мм в конструкциях, эксплуатирующихся в условиях водонасыщенного циклического замораживания-оттаивания, не более 0,2 мм в армированных и не армированных сооружениях и изделиях эксплуатирующихся в обычных условиях.

В соответствии с требованиями нормативных документов к качеству поверхности бетона допускаются следующие технологические элементы и дефекты:

- Грузоподъемные отверстия и отверстия под анкерные болты или шпильки.

- Следы опалубки;

- Для не лицевой поверхности плит перекрытия элементы разводки проводки и элементы технологических пластмассовых креплений.

При этом грузоподъемные отверстия, отверстия под анкерные болты и шпильки, закладные под сварку, вылеты арматуры и другие монтажные детали должны быть очищены от брызг и наплывов бетонного раствора.

1 Область применения

Настоящий стандарт распространяется на железобетонные и бетонные изделия для строительных конструкций (далее — изделия), изготовляемые из всех видов бетонов на неорганических вяжущих и (или) заполнителях.

Стандарт устанавливает основные характеристики изделий, общие технические требования к ним, общие правила приемки, маркировки, транспортирования и хранения, подлежащие учету при разработке стандартов на изделия конкретных видов, а также при разработке технических условий и (или) рабочих чертежей в составе рабочей документации на нестандартизованные изделия.

В договорах на разработку рабочей документации и в договорах на поставку изделий допускается приводить ссылки на отдельные разделы настоящего стандарта.

В заказах на изготовление и поставку небольших партий нестандартизованных изделий по рабочим чертежам заказчика допускается приводить ссылку на настоящий стандарт в целом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на нормативные документы, перечень которых приведен в приложении А .

3 Определения

3.1 строительное изделие: Изделие, предназначенное для применения в качестве элемента строительных конструкций зданий и других сооружений.

3.2 строительная конструкция: Часть здания или другого строительного сооружения, выполняющая определенные несущие, ограждающие и (или) эстетические функции.

3.3 рабочая документация на изделие (в соответствии с ГОСТ 21.501): Совокупность проектной документации, в общем случае включающей спецификацию, сборочный чертеж, чертежи деталей и, при необходимости, технические условия.

3.4 технологическая документация: Документация, относящаяся к технологическим процессам и операциям.

3.5 испытания (по ГОСТ 16504): Экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействий на него при его функционировании, при моделировании объекта и (или) воздействий.

Примечание — Экспериментальное определение характеристик свойств объекта при испытаниях может проводиться путем использования измерений, аналогов, диагностирования, органолептических методов, путем регистрации определенных событий при испытаниях (отказы, повреждения) и т.д.

3.6 технический контроль (по ГОСТ 16504): Проверка соответствия объекта установленным техническим требованиям.

3.7 входной контроль (по ГОСТ 16504): Контроль продукции поставщика, поступающей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции.

3.8 операционный контроль (по ГОСТ 16504): Контроль продукции или процесса во время выполнения или после завершения технологической операции.

3.9 приемочный контроль (по ГОСТ 16504): Контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам и (или) использованию.

Примечание — Решение о пригодности продукции к поставкам и (или) использованию принимается с учетом результатов входного и операционного контроля, а также приемосдаточных и периодических испытаний.

3.10 приемосдаточные испытания (по ГОСТ 16504): Контрольные испытания продукции при приемочном контроле.

3.11 периодические испытания (по ГОСТ 16504): Контрольные испытания выпускаемой продукции, проводимые в объемах и в сроки, установленные нормативно-технической документацией, с целью контроля стабильности качества продукции и возможности продолжения ее выпуска.

3.12 сплошной контроль (по ГОСТ 16504): Контроль каждой единицы продукции в партии.

3.13 выборочный контроль: Контроль партии продукции путем проверки каждой единицы продукции, входящей в одну или несколько специально отобранных выборок из этой партии.

4 Основные характеристики изделий

4.1 Состав и значения характеристик изделий, требования к которым устанавливаются в стандартах и рабочей документации, должны соответствовать предусматриваемым условиям их эксплуатации в конструкциях зданий или сооружений, а также условиям их изготовления, хранения, транспортирования и монтажа.

4.2 Перечень характеристик изделий, рекомендуемых для использования при разработке стандартов и рабочей документации на изделия, приведен в приложении Б .

В стандартах и рабочей документации на изделия, предназначенные для использования в конструкциях зданий и сооружений, эксплуатируемых в особых условиях (сейсмические воздействия, воздействия высоких температур, агрессивных сред, динамических нагрузок или сочетания таких воздействий), устанавливаются дополнительные характеристики и требования в соответствии с нормативными документами, учитывающими эти условия.

В стандартах и рабочей документации на слоистые изделия со слоями из небетонных материалов, а также на изделия с отделочными и защитными покрытиями должны устанавливаться дополнительно требования к характеристикам этих изделий, не учтенным в приложении Б , а также к характеристикам упомянутых материалов и, при необходимости, к их сцеплению с бетоном или арматурой.

4.3 Для определения фактических значений технических характеристик изделий и оценки их соответствия нормируемым (проектным) значениям следует применять методы, установленные в действующих нормативных документах, указанных в приложении В .

5 Общие технические требования

5.1 Изделия следует изготавливать в соответствии с требованиями распространяющихся на них стандартов по рабочей и технологической документации.

При отсутствии стандартов, распространяющихся на изделия конкретных видов, в качестве документа, содержащего установленные значения характеристик изготовляемых изделий, допускается использовать непосредственно рабочую документацию.

5.2 Требования к характеристикам изделий в целом

5.2.1 Общие требования

5.2.1.1 Изделия должны удовлетворять требованиям по прочности, жесткости и трещиностойкости, установленным в рабочей документации, что должно быть подтверждено результатами предусмотренных в этой документации испытаний. При постановке на производство оценка прочности, жесткости и трещиностойкости изделий должна, как правило, проводиться по результатам испытаний нагружением, а в процессе серийного производства — неразрушающими методами. Для проверки стабильности прочности, жесткости и трещиностойкости изделий в процессе их серийного производства должны осуществляться периодические контрольные испытания изделий нагружением.

5.2.1.2 Изделия при испытаниях их нагружением должны считаться годными по прочности, жесткости и трещиностойкости при соблюдении соответствующих требований ГОСТ 8829.

5.2.1.3 Изделия при испытаниях их неразрушающими методами должны считаться годными по прочности, жесткости и трещиностойкости при условии их соответствия установленным в рабочей документации косвенным показателям, указанным в 6.6.2 настоящего стандарта.

5.2.1.4 Изделия в случаях, предусмотренных в стандартах и рабочей документации, должны удовлетворять требованиям к значениям параметров, непосредственно определяющих их ограждающие свойства (сопротивление теплопередаче, звукоизоляцию). Оценку соответствующих свойств изделий следует проводить по результатам стандартных испытаний, осуществленных либо на стадии разработки изделий, либо при постановке их на производство. В процессе серийного производства оценка соответствующих свойств изделий осуществляется по характеристикам бетона и материала небетонных слоев изделий.

5.2.1.5 Вид, качество и толщина антикоррозионных покрытий поверхностей изделий должны соответствовать предусмотренным в рабочих чертежах. В случаях, предусмотренных в стандартах или рабочей документации на изделия конкретных видов, антикоррозионные покрытия должны удовлетворять требованиям по адгезии с бетонной поверхностью и паропроницаемости.

5.2.1.6 Класс пожарной опасности и предел огнестойкости изделий должны соответствовать установленным в необходимых случаях в стандарте или в рабочей документации исходя из назначения и предусматриваемой области применения этого изделия. Указанные в рабочей документации характеристики должны быть подтверждены расчетом или натурными испытаниями в рамках мероприятий по постановке этих изделий на производство.

5.2.1.7 Не допускается изменение на предприятии-изготовителе вида бетона, классов и диаметров рабочей арматуры, толщины защитного слоя бетона до арматуры, материала небетонного слоя, которое может привести к изменению показателей свойств изделия, предусмотренных в соответствующем стандарте или в рабочей документации, без согласования с организацией — разработчиком стандарта и с проектной организацией — автором проекта, а также с заказчиком.

5.2.2 Требования к точности геометрических параметров изделий

5.2.2.1 Действительные отклонения геометрических параметров от проектных не должны превышать предельных, установленных в стандартах или в рабочей документации на изделия конкретных видов.

5.2.2.2 Значения предельных отклонений следует принимать в зависимости от значений допусков для соответствующих классов точности по ГОСТ 21779.

Рекомендуемые классы точности для различных геометрических параметров указаны в таблице 1 .

Класс точности (выбирается для каждого конкретного вида изделия)

Отклонение линейного размера

Длина, ширина, высота, толщина или диаметр изделия, размеры и положение выступов, выемок, отверстий, проемов; положение ориентиров (мест строповки и опирания, установочных рисок), наносимых на изделие

От 5 до 8 включ.

Отклонение от прямолинейности

Прямолинейность реального профиля поверхности изделия в любом сечении:

на заданной длине

От 1 до 3 включ.

Отклонение от плоскостности

Плоскостность поверхности изделия относительно:

От 1 до 3 включ.

Отклонение от перпендикулярности

Перпендикулярность смежных поверхностей изделия

От 5 до 7 включ.

Отклонение от равенства диагоналей (для крупноразмерных изделий)

Разность длин диагоналей

5.2.3 Требования к внешнему виду изделий

5.2.3.1 Бетонные поверхности изделий конкретных видов должны соответствовать требованиям, установленным в стандарте или рабочей документации на эти изделия. Такие требования могут быть установлены либо в форме указания категории поверхности со ссылкой на настоящий стандарт, либо в форме указания предельных размеров раковин, наплывов, впадин, околов ребер.

Фактические размеры раковин, местных наплывов, впадин и околов бетона ребер изделий на бетонных поверхностях разных категорий не должны превышать указанных в таблице 2 .

Диаметр или наибольший размер раковины

Высота местного наплыва (выступа) или глубина впадины

Глубина окола бетона на ребре, измеряемая по поверхности изделия

Требования к качеству бетонных поверхностей

Содержание статьи:

Благодаря постоянному развитию бетонных технологий современные архитекторы научились создавать не только технологически сложные, но красивые проекты построек из бетона.

Архитектурная выразительность современных бетонных конструкций обеспечивается высоким качеством и однородностью их лицевой поверхности, или, наоборот, приданием ей определенной декоративной текстуры.

Какие классы бетонных поверхностей бывают?

Для оценки качества поверхности и внешнего вида монолитных железобетонных и бетонных конструкций сводом правил СП 70.13330.2012 (Приложение Ц) предусмотрены 4 класса (не путать с категориями бетонной поверхности изделия):

Класс бетонной поверхности определяется по предельным допускам прямолинейности и местных неровностей (см. таблицу ниже). Под допуском прямолинейности понимают наибольшее допускаемое отклонение от прямолинейности (см. рисунок).

Допуски прямолинейности для измеряемых расстояний, мм

Местные неровности -0,1м

Не допускается обнажение арматуры

Указанные предельные допуски применяют при условии их соответствия по толщине защитного слоя бетона и по размерам сечений элементов.

Класс бетонной поверхности определяется для:

- фундаментов;

- стен;

- перекрытий;

- колонн;

- иных конструкций с прямолинейными поверхностями.

Класс и качество бетонной поверхности должны указываться в проектной документации. В случаях, когда класс неоговорен, он принимается равным А6 или А7 в зависимости от назначения (о назначении бетонных поверхностей разного класса написано ниже).

Также в проектной документации указываются дополнительные требования к бетонным поверхностям, эксплуатируемым в условиях постоянного воздействия движущейся воды или других агрессивных воздействий.

Что можно и чего нельзя?

Важно знать, что можно допускать на бетонной поверхности, а чего нельзя.

Не допускаются неровности свыше допусков прямолинейности

На бетонных поверхностях НЕ ДОПУСКАЮТСЯ:

- участки неуплотненного бетона;

- пятна ржавчины и жировые пятна (кроме класса А7);

- обнажение арматуры (кроме рабочих выпусков арматуры, монтажных крепежных элементов опалубки);

- обнажение стальных закладных изделий (без антикоррозионной обработки);

- трещины, шириной раскрытия, указанные в проекте (рекомендуемое значение: 0,1 мм – для конструкций незащищенных от атмосферных осадков; 0,2 мм – в помещении);

- раковины (сколы бетона ребер) для:

- класса А3 – диаметром более 4 мм / глубиной более 2 мм (глубиной 5 мм /суммарной длиной более 50 мм на 1 м ребра);

- класса А4 – от 10 мм/ от 2 мм (5 мм / от 50 мм на 1 м ребра);

- класса А6 – от 15 мм/ от 5 мм (10 мм / от 100 мм на 1 м ребра);

- класса А7 — от 20 мм (от 20 мм/длина – не регламентируется);

- местные неровности (выступы, наплывы или впадины), превышающие допуски для соответствующих классов на измеряемом расстоянии, равном 0,1 м. Для поверхностей класса А3 не допускаются выступы и наплывы.

Допускаются отпечатки щитов опалубки на бетонной поверхности

На бетонных поверхностях ДОПУСКАЮТСЯ:

- для конструкций стен — отверстия под тяжи (с оставляемыми в них пластмассовыми защитными трубками тяжа); отверстия под анкеры;

- отпечатки щитов/элементов опалубки;

- обнажение фиксаторов арматуры;

- для нижней поверхности перекрытий — отпечатки щитов/элементов опалубки, элементы электрической разводки, крепления пластмассовых конструкций и т. п.

Для обеспечения соответствия требованиям для бетонных поверхностей классов А3 и А4 местные выступы шлифуют, а местные впадины затирают.

Назначение бетонной поверхности в зависимости от класса

В таблице ниже указано основное назначение бетонных поверхностей разного качества:

Лицевая поверхность колонн, стен и нижняя поверхность

перекрытий, к которым предъявляются повышенные требования к внешнему виду.

Поверхность под улучшенную покраску без шпатлевки.

Лицевая поверхность колонн, стен и нижняя поверхность

перекрытий, подготавливаемых под отделку (облицовка, оклейка обоями).

Лицевая поверхность колонн, стен, нижняя поверхность

перекрытий, к которым не предъявляются специальные требования к качеству

поверхности.

Поверхность под простую окраску или без отделки.

Скрываемые и оштукатуриваемые поверхности.

Как обеспечить требования к качеству бетонной поверхности

О смазке

При возведении монолитных бетонных конструкций качество бетонных поверхностей обеспечивают непосредственно в процессе бетонирования без применения специальных методов отделки. Исключение составляет только один способ отделки – железнение горизонтальных поверхностей, применяемый для поверхностей, которые должны отвечать требованиям низкой истираемости и высокой плотности. Этот метод подробно описан в статье «Цементное железнение».

Железнение бетонной отмостки

Для обеспечения качества поверхностей бетонируемых конструкций без применения специальных методов отделки необходимо:

- исключить прилипание бетона к палубе опалубки;

- выполнить требование по размеру пор и раковин и их количеству на поверхности бетонной монолитной конструкции.

Справиться с этой задачей помогают специальные смазки для опалубки. Качественная смазка обеспечивает хорошее сцепление (адгезию) к палубе опалубки и одновременно плохое сцепление к поверхности бетона. Выбор смазки зависит от:

- материала опалубки;

- расположения опалубки – горизонтального или вертикального;

- способа нанесения смазки на опалубку;

- от вида пластификаторов в бетонной смеси.

Основная задача смазки – снизить усилия, необходимые для отрыва опалубки от бетона при распалубке конструкции. Раньше для этих целей применяли глиняные, известково-глиняные, меловые, тальковые составы. Однако их использование не исключало коррозию металлической опалубки, образование на бетонной поверхности жирных или ржавых пятен, не сокращало количество и размер воздушных пор. Кроме того опалубочные формы зарастали цементным камнем.

Позже стали использовать смазки на основе нефтепродуктов, в т.ч. на основе солярки и смазочных масел. Эти смазки были уже лучше, но при этом на бетоне от защемляемого воздуха образовывалось большое количество пор, появлялись темные масляные пятна, а в процессе эксплуатации здания в этом месте происходило отслоение и отшелушивание отделочного слоя. Поэтому стали использовать смазки на основе машинного, тормозного, веретенного масел в сочетании с солидолом, парафином, петролатумом.

Помимо использования смазки для опалубки хорошее качество бетонной поверхности обеспечивается вытеснением воздуха из опалубки в процессе подачи и уплотнения бетонной смеси. При бетонировании необходимо максимально исключить защемление воздуха на поверхности опалубки. Для этого важно соблюдать режим уплотнения и грамотно использовать пластифицирующие добавки.

Об уплотнении подвижных бетонных смесей

Подвижные и высокоподвижные бетонные смеси имеют в своем составе большое количество цементного клея и раствора, поэтому они быстро разжижаются и уплотняются. Уплотнение смесей марки П, П2, П3 производят вибрированием. Смеси марки от П4 и выше – самовыравнивающиеся, так как они растекаются и уплотняются под собственным весом, поэтому их только разравнивают и заглаживают.

Не допускаются участки неуплотненного бетона

В общем случае чем подвижнее бетонная смесь, тем больше вероятность её расслоения. С увеличением подвижности смеси вязкость входящего в её состав раствора падает и смесь хуже удерживает крупный заполнитель во взвешенном состоянии.

При бетонировании монолитных конструкций высокоподвижными и литыми смесями опалубку заполняют или с одного конца, или с середины. При таком заполнении происходит максимальное вытеснение воздуха из опалубки. При других схемах заполнения опалубки воздух может оставаться (защемляться) как внутри смеси, так и на опалубке.

Продолжительность вибрации подвижных бетонных смесей составляет:

- для смеси марки П1 – 25-35 с;

- марки П2 – 18-25 с;

- марки П3 – 10-20 с;

- марки П4 – 7 с;

- марки П5 – не более 5 с.

О добавках

Для приготовления высокоподвижных смесей обычно используют пластифицирующие добавки. При превышении дозировки таких смесей увеличивается опасность расслоения смеси. В таком случае можно наблюдать эффект «кипения» бетонной смеси из-за интенсивного выделения воздуха, так как все пластифицирующее добавки одновременно и воздухововлекающие.

Особенно опасно превышение дозировки суперпластификатора, которое может привести к полному выпадению из смеси крупного заполнителя. В таком случае потребуется демонтаж забетонированной конструкции.

В нижеприведенном видео наглядно показан процесс расслоения и кипения бетона при передозировке пластификаторов (изложение материала начинается с 35-й секунды):

Требования к качеству поверхности бетонных конструкций

Выдержка из ГОСТ 13015-2012 ТРЕБОВАНИЯ К КАЧЕСТВУ ПОВЕРХНОСТИ И ВНЕШНЕМУ ВИДУ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

В соответствии с ГОСТ 13015-2012, для оценки качества поверхности монолитных бетонных и железобетонных конструкций применяют четыре класса, определяемые по предельным допускам прямолинейности и местных неровностей, приведенным в таблице 1. Классы распространяются на перекрытия, стены, колонны, фундаменты и другие конструкции с прямолинейными поверхностями. Основное назначение бетонных поверхностей приведено в таблице 2. Класс бетонной поверхности монолитных конструкций и качество бетонных поверхностей с особыми требованиями к внешнему виду должны оговариваться в проектной документации. В неоговоренных случаях класс поверхности принимается А6 или А7 (в зависимости от назначения).

Таблица 1

Классы бетонных поверхностей

| Допуски прямолинейности для измеряемых расстояний, мм | ||||

| местные неровности (0,1 м) | 1 м | 2 м | 3 м | |

| A3 | 2 | 4,5 | 7 | 9,5 |

| А4 | 3 | 7,5 | 10,5 | 14 |

| А6 | 5 | 10 | 12 | 15 |

| А7 | 10 | 15 | 15 | 15 |

Примечание. Допуски прямолинейности применяются при условии выполнения допусков по толщине защитного слоя и по размерам сечений (толщинам) элементов.

Таблица 2

Основное назначение бетонных поверхностей монолитных конструкций

| Класс бетонной поверхности | Основное назначение поверхностей конструкций |

|---|---|

| A3 | Лицевая поверхность стен, колонн и нижняя поверхность перекрытий с повышенными требованиями к внешнему виду. Поверхность под улучшенную окраску без шпатлевки |

| А4 | Лицевая поверхность стен, колонн и нижняя поверхность перекрытий, подготовленная под отделку (оклейка обоями, облицовка) |

| А6 | Лицевая поверхность стен, колонн, нижняя поверхность перекрытий без специальных требований к качеству поверхности. Поверхность без отделки или под простую окраску |

| А7 | Минимальные требования к качеству поверхности бетона. Оштукатуриваемые и скрываемые поверхности |

В проектной документации должны быть указаны дополнительные требования к бетонным поверхностям, которые подвергаются постоянному воздействию движущейся воды или другим агрессивным воздействиям.

Требования к изогнутым криволинейным поверхностям должны быть оговорены в проектной документации отдельно.

На бетонных поверхностях НЕ ДОПУСКАЮТСЯ:

- участки неуплотненного бетона

- жировые пятна и пятна ржавчины (кроме поверхности класса А7)

- обнажение арматуры, кроме рабочих выпусков арматуры и монтажных крепежных элементов опалубки

- обнажение стальных закладных изделий без антикоррозионной обработки

- трещины шириной раскрытия, указываемой проектной организацией (рекомендуемое значение 0,1 мм для конструкций без защиты от атмосферных осадков, 0,2 мм — в помещении)

- раковины, сколы бетона ребер для поверхностей класса

- для класса А3 — раковины диаметром более 4 мм глубиной более 2 мм, сколы ребра глубиной 5 мм суммарной длиной более 50 мм на 1 м ребра;

- для класса А4 — раковины диаметром более 10 мм глубиной более 2 мм, сколы ребра глубиной 5 м суммарной длиной более 50 мм на 1 м ребра;

- для класса А6 — раковины диаметром более 15 мм глубиной более 5 мм, сколы ребра глубиной 10 мм суммарной длиной более 100 мм на 1 м ребра;

- для класса А7 — раковины диаметром более 20 мм и сколы ребер глубиной более 20 мм, длина сколов не регламентируется.

- местные неровности (наплывы, выступы или впадины), размеры которых превышают допуски для классов поверхности по табл. 20.1 при измеряемом расстоянии, равном 0,1 м. Для поверхностей класса А3 наплывы и выступы не допускаются.

На бетонных поверхностях ДОПУСКАЮТСЯ:

- для стеновых конструкций — отверстия под тяжи с оставляемыми в них пластмассовыми защитными трубками тяжа, отверстия под анкеры (заделка отверстий должна быть оговорена в проектной документации или ППР отдельно);

- отпечатки щитов и элементов опалубки;

- обнажение арматурных фиксаторов;

- для нижней поверхности перекрытий — отпечатки щитов и элементов палубы, элементы крепления пластмассовых конструкций, электрической разводки и т.п.

Для обеспечения требований для бетонных поверхностей классов А3 и А4 рекомендуется шлифование местных выступов и затирка местных впадин для достижения требуемых показателей.

Требования к классу бетонной поверхности

Благодаря ЖБИ архитекторам удается строить сложные и очень красивые здания и сооружения. При этом они уделяют особе внимание поверхности бетона, так как она должна быть качественной, однородной, долговечной и привлекательной. Именно из-за этого стоит детально разобрать требования к бетонным поверхностям, а также способы их выравнивания и ремонта. Благодаря этому любой человек может качественно оклеить или отделать стены зданий и помещений, а также покрыть кровлю и пол.

Для чего выравнивается поверхность бетона

Бетонные изделия обязаны отвечать заявленным производителями размерам, а также они должны обладать ровной поверхностью и хорошей адгезией, чтобы можно было быстро покрывать их отделочными материалами. Кроме того, бетонные (железобетонные) сооружения часто эксплуатируются в неблагоприятных условиях, поэтому небольшие неровности и углубления, заполненные водой, могут стать причиной разрушения бетонного покрытия. Например, в результате разности температур из глубинных слоев (через поры) к верхнему слою бетона выталкивается вода, которая его разрушает.

Поэтому улучшить отвод воды с поверхности бетона позволяет шлифование шероховатостей и затирка углублений. Это требуется делать на дорожных и аэродромных покрытиях, полах, внутренних стенах и фасадах строений. Кроме того, выравнивание поверхности бетона позволяет повысить привлекательность и адгезию ЖБИ, поэтому на них можно наносить и наклеивания различные отделочные материалы (краски, гидроизоляционные материалы, обои и т.д.).

Качество бетонных поверхностей в нашей стране регламентируют ГОСТы, технические условия (ТУ) и СНиПы.

Способы выравнивания поверхности бетона

Выравнивается бетонная поверхность в основном с помощью шлифования, оштукатуривания и самовыравнивающихся стяжек.

В первом случае используют специальные шлифовальные машинки и болгарки со шлифовальными кругами (чашами). Если используют болгарки, то на них ставят шлифовальные диски (чаши) зернистостью 40 — 60, которыми обрабатывают поверхность. Если за один раз не удается получить требуемого результата, то процедуру повторяют. На финальном этапе бетон полируют шлифовальными дисками (чашами) зернистостью от 80, постепенно ее увеличивая. При этом можно использовать сухой или влажный способ обработки поверхности.

Важно! В процессе механической обработке выделяется пыль и могут отлетать небольшие частицы бетона, поэтому необходимо надевать рукавицы, респиратор и очки.

Выравнивают стены и потолки также с помощью штукатурки. Используется цементная смесь с крупнозернистым или мелкозернистым песком. При этом для качественного сцепления штукатурки с поверхностью может использоваться металлическая проволочная сетка. Её крепят к поверхности чаще всего с помощью дюбелей. Точек крепления на 1 м2 должно быть не менее двадцати, так этот минимум прописан в СНиП.

Полы же выравнивают самовыравнивающимися стяжками. Для этого на предварительно подготовленную (очищенную от пыли и грязи) поверхность наливают специальную самовыравнивающуюся смесь, которая полностью покрывает неровности и углубления. Классическим черновым вариантом является смесь на основе цемента, песка и других наполнителей.

Категория и класс поверхности бетона

Качество бетонных поверхностей должно отвечать действующим в нашей стране техническим нормам. Причем предъявляют особые требования к лицевым, окрашиваемым и оклеиваемым элементам. Менее требовательны к второстепенным поверхностям.

Для определения качества поверхности замеряют линейную разницу между неровностями и впадинами на единице длины и по этим данным устанавливают её класс А3, А4, А5, А6 или А7. Все параметры этих классов прописаны в ГОСТе 13015.0-83, который распространяется на все элементы с прямолинейными поверхностями. Критерии криволинейных поверхностей (на них действуют более строгие правила) указывают в рабочей документации.

Для получения требуемого качества поверхности в производстве ЖБИ используют подходящие по фракции сыпучие материалы, способы заливки, уплотнения и ухода. Также нужно не забывать про транспортировку ЖБИ, потому что в процессе перевозки бетонные изделия тоже часто повреждаются.

Быстро определить класс поверхности бетона позволяет приведенная ниже таблица.

Кроме того, ГОСТ 13015.0-83 также регламентирует допустимые и недопустимые дефекты данной поверхности.

Кроме того, ГОСТ 13015.0-83 также регламентирует допустимые и недопустимые дефекты данной поверхности.

- Оголенная арматура за исключением монтажных выпусков, с помощью которых соединяют все элементы в единое целое (их указывают на чертежах).

- Ржавчина и жировые пятна (кроме А7).

- Неуплотненные участки.

- Трещины >0,1 мм на конструкциях, установленных на улице, не более 0,2 мм на изделиях, эксплуатируемых в помещениях.

- Раковины (сколы) на поверхностях следующих классов:

- класс поверхностей бетона А3 – ⌀ >4 мм, глубина >2 мм (глубина 5 мм, общая длина >50 мм на 1 м ребра);

- А4 – ⌀ >10 мм, глубина >2 мм (глубина 5 мм, общая длина >50 мм на 1 м ребра);

- А6 – ⌀ >15 мм, глубина >5 мм (глубина 10 мм, общая длина >100 мм на 1 м ребра);

- А7 – ⌀ >20 мм, глубина 20 мм (общая длина не указана).

Важно! Если на поверхности имеются недопустимые дефекты, то во многих случаях их можно устранить приведенными ниже способами.

- грузоподъемные отверстия и отверстия для анкеров или шпилек;

- следы от опалубки;

- для второстепенных сторон — элементы проводки и креплений.

Все монтажные элементы должны быть зачищены от брызг и наплывов. Чтобы бетонные конструкции отвечали всем требованиям необходимо затирать на них впадины и шлифовать все имеющиеся неровности.

Устранение дефектов

Если на поверхности имеются большие дефекты, то заливают часть конструкции заново. При этом дефектный участок зачищают до нормального бетона, после чего выполняют ремонт. Чаще для этих работ используют смеси, изготовленные на основе высокопрочных цементов или быстротвердеющие цементы, полимеррастворы и фибробетон.

Самое главное в этом процессе добиться прочного сцепления основания с заливаемым слоем, поэтому применяют специальные технологии, позволяющие усилить эту связь. Часто для этого заливают рубашки или наносят ремонтный слой толщиной >10 см.

Бетонируемый участок должен хорошо заглубляться, чтобы он был необходимой толщины. Хорошего результата позволяет добиться армирование с помощью стальной сетки. Её крепят к старому бетону дюбелями или другими способами. При этом предварительно основание очищают и промывают. Необходимо хорошо обнажить заполнитель, чтобы получилась шероховатая поверхность.

Подготавливают бетон к ремонту следующими способами:

- Механический – в работе используют промышленные перфораторы, отбойники, дробеструйное и пескоструйное оборудование, шлифовальную технику и фрезы. Его не рекомендуют в тех случаях, когда не должно быть пыли.

- Термический – применяют кислородные или пропановые горелки. Нагревают поверхность до 90 С. Он хорош при поверхностных дефектах (до 5 мм), когда на материале есть резина, масло и другие органические материалы. После такой обработки используют гидравлическую или механическую обработку;

- Химический – используют специальные составы. К нему прибегают в том случае, если невозможна обработка механическим способом. После использования химикатов поверхность тщательно промывают водой;

- Гидравлический — используют технику повышенного давления (12-18 МПа и 60-120 МПа). Его нельзя применять только в том случае, если нельзя повышать влажность воздуха.

Если на ЖБИ имеются участки дефектного бетон, то их вырубают так, чтобы в результате получилась шероховатая и рельефная поверхность, без пыли, крошек бетона и других факторов загрязнения. Проржавевшую арматуру вырезают и вяжут новую армирующую сетку. Иногда необходимо использовать комплексный подход.

Устраняют дефекты поверхности, допущенные в процессе строительства с помощью установки опалубки или мастерками и шпателями. Последний способ позволяет справляться с мелкими дефектами (глубиной не больше 3 см) с помощью простого бетона или полимербетона. В первом случае затвердевший и новый слой надежно скрепляют анкерами. После демонтажа опалубки имеющиеся выступы удаляют, а мелкие дефекты устраняют.

Подбирают тот или иной способ ремонта бетона по состоянию бетонной поверхности, условиям её последующей эксплуатации и требуемых задач.

Область применения категорий поверхностей

Бетонные поверхности могут использоваться для разных целей в зависимости от их качества. Поэтому определить область их применения по классам позволяет ГОСТ 13015.0-83, который приведен в нижней таблице.

Все эти классы бетонных поверхностей предусмотрены для ЖБИ с прямолинейными поверхностями, так как критерии криволинейных поверхностей прописывают в рабочей документации. Это же касается и тех случаев, когда выполняют бетонирование наклонных поверхностей.

Все эти классы бетонных поверхностей предусмотрены для ЖБИ с прямолинейными поверхностями, так как критерии криволинейных поверхностей прописывают в рабочей документации. Это же касается и тех случаев, когда выполняют бетонирование наклонных поверхностей.

Выводы

От качества бетонных поверхностей зависит не только область их применения, но также их свойства и привлекательность. Для получения необходимого качества поверхности бетона часто требуется использовать более эффективный и подходящий способ её выравнивания, которые были описаны в этой статье. Благодаря этому любой человек может самостоятельно подготовить бетонную поверхность к чистовой отделке (окрашиванию, оклеиванию и облицовке гипсокартоном, кафельной плиткой и т.д.). Это позволит вам красиво оформить снаружи любые строения или внутренние помещения.

Related Posts

Возможные варианты отделки бетонной лестницы разнообразны. Используются натуральное дерево или ламинат, гипсокартон, краска или керамическая…

Выбор плинтуса Делая ремонт, каждый человек желает придать своему жилищу уюта и индивидуальности. Это возможно…

Бетонные стены часто создают некоторые трудности при обработке. Но их легко избежать, заранее изучив нюансы…