Форма для заливки трубы

Форма для центробежного литья труб

Номер патента: 908500

Текст

ОП ИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоввтскикСоцкдлнсткческмкРеспублик 1 ц 908500(51) М. Кл, В 22 В 13/10 Ьеударстеекай квнвтет СССРе деветт кэебретеикД н открыткД(54) ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЪЯ ТРУБ Изобретение относится к литейномупроизводству и может быть использованопри изготовлении форм для литья чугунных напорных труб цейтробежным способом.Известна форма для литья чугунныхтруб, представляющая собой стальную тру 3бу с раструбом на одном конце, имеюшаягладкую наружную и внутреннюю поверхности 11.Стойкость таких металлоформ относительно невелика ввиду разрушительноговоздействия образующихся во внутреннемслое формы температурных напряжений.Наиболее близким к предлагаемомупо технической сущности и достигаемомурезультату является форма для центробежного литья труб, включающая трубус раструбом на одном конце и сферическими углублениями на внутренней поверхности 21,Недостатком такой формы является20низкая стойкость, что обусловлено появлением нескомпенсированных термических напряжений в раструбной части формы,возникающих в результате наличия разности температур заливаемого металла вначале и в конце заливки,Цель изобретения — повышение стойкости формы.Поставленная цель достигается тем,что в известной форме для центробежного литья труб, включающей трубу с раструбом на одном конце и сферическимиуглублениями на ее внутренней поверхности, глубина сферических углублений рав-номерно уменьшается от раструба к противоположному концу, при этом величинаьсферических углублений у гладкого концасоставляет 0,3 — 0,5 глубины углублений у раструба.На чертеже приведена схема формыдля центробежного литья.Форма для центробежного литья трубвключает раструбную чать 1 ствольнуючасть 2 и углубления 3.В процессе заливки жидкого металлав форму в последней до высокой температуры разогревается только внутреннийГлуби ь мем, шт орм длвгае 19912000редняя0,75 1838 1847 1802,3 0 вестна едняяличестве металло значительную й стали, идуще Как показали экс следования, стойкос личена на 83%. Ув металлоформ на 8,3 тить количество фор объема производств ет при работе цеха пер иментальныть металлофорелиуение стойкости % позволяет сокра м без уменьшенияа труб и обеспечив е исм увеван экономию изготовление. бр ет формул Форма для ключаюшаяа центротрубу с ного литья труб отрубом на одномкрашенном ко 3 90850 слой, так как наружная поверхность формы охлаждается проточной водой. В результате нагрева металл внутреннего слоя расширяется и в нем появляются напряжения сжатия. При охлаждении формы восле извлечения трубы температура внутреннего слоя формы падает гораздо быстрее, чем идет процесс снятия напря .жений в этом слое. Под действием остаточных напряжений происходит вспу О чивание микрослоя металла внутренней поверхности, которое после нескольких десятков циклов нагревания — остывания приводит к усталости металла этого микрослоя и появлению трещин.1511 ри постоянной температуре жидкого металла в течение всего времени заливки нанесение сферических углублений на внутреннюю поверхность формы облегчает условия работы внутреннего микрослоя 26 металлоформы, так квк снимает напряжения, приводящие в итоге к его разруб . нию. В действительности температура заливаемого металла в начале заливки постоянно на 30-80 ОС больше, чем в кон це заливки, и это приводит к тому, что разность температур внутренней поверхности между раструбом и буртом достигает 80-100 оС, а температура внутренней поверхности формы в районе раструб- щ ной части при заливке обычно составляет 650-670 оС. При этом величина слоя црогретого металла и глубина микрослоя металла, подвергаемого вспучиванию, в 0 4раструбной ч сти металлорормы боги,ще, чем у буртовой. Если глубина впадин не соответствует толщине микрослоя, испытывающего разрушительное действиезнакопеременных напряжений часть напряжений, возникающих в этом микрослое, не компенсируется и, накапливаясь, при- водит к разрушению раструбной части формы раньше чем выходит из строя ее хвостовая часть, При увеличении глубины сферических углублений происходит полная компенсация напряжений, возникающих в микрослое металла внутренней поверхности раструбной части формы Таким образом, срок службы металлоформы увеличивается и результате одинаковой стойкости ее раструбной и буртовой частей.Сравнительные испытания предлагаемой и известной металлоформ проводят при отливке труб диаметром 150 мм и длиной 6 м. Предлагаемая металлоформа имеет глубину сферических впадин у раструба, равную 0,75 мм и, равномерно уменьшаясь от раструба к бурту, составляет у бурта 0,3 мм. Температура жидкого металла, заливаемого в раструбную часть формы равна 1310 оС а в буртовую часть — 1240 оС, Материал предлагаемой формы и известной один и тот же — сталь 20 Х 2 МА.Данные эксперимента приведены в таблице.908500 Составитель И. ВасехинЯнович Техред Е, Харитончик Корректор В, 5 РедактоЗйй ираж 8 ударств и з 697/13 Т 53 Подписное ВНИИПИ Гос енного комитета СССР по делам зобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 конце и сф.рически и углублениями наее внутреннгй поверхности, о т л и ч а -кт ш а я с я тем, что, с целью повышения стойкости формы, глубина сферических углублений равномерно уменьшаетсяот раструба к противоположному концу,при этом величина сферических углублений у гладкого конца составляет 0,3 -0,5 глубины углублений у раструба. Источники информации,принятые во внимание при экспертизе1. Хахалин Б. Д. и пр. Труболинейнос.5 производство. М., Металлургия», 1977, с. 126-127, рис. 72 с 1. 2. Авторское свидетельство СССР Мо 530738) кл. В 222 13/10, 1976.

Заявка

ПРЕДПРИЯТИЕ ПЯ В-8173

СЕМКО ВИТАЛИЙ ИВАНОВИЧ, КОРЕНЯКО ВИТАЛИЙ АЛЕКСАНДРОВИЧ, ПРОТАСОВ ПЕТР АФАНАСЬЕВИЧ, МЕЛЬНИЧЕНКО ИРИНА ФЕДОРОВНА, УДОД НИКОЛАЙ МИХАЙЛОВИЧ, ЯРМОЛЕНКО АНАТОЛИЙ ИВАНОВИЧ, ЧЕРЕЗОВ АЛЬБЕРТ СТЕПАНОВИЧ, СОБОЛЕВ АЛЕКСАНДР НИКОЛАЕВИЧ, БОДНЯ НАУМ ИЗРАИЛЕВИЧ, СЕМИЧЕВ ВАСИЛИЙ СТЕПАНОВИЧ, КОРЕНЬКОВ АНАТОЛИЙ МИХАЙЛОВИЧ, АЛЕКСЕЕВ АЛЕКСАНДР ФЕДОРОВИЧ

МПК / Метки

Код ссылки

Способ и приспособление для покрывания предохранительной массы внутренней поверхности труб при центробежной их в отливке

Номер патента: 7264

. относительно друг друга, При-боры эти могут применяться как при использовании тепла трубы с температурой литья, т.-е. во время образованияпустотелого предмета (фиг, 1), так и при использовании тепла отлитой трубы иди после обжигания последнеИ (фиг. 2 и 3),Фиг. 1 показывает покрытие внутрен. ней стенки трубы при использовании температуры отливки, т.-е. во время самого процесса литья. В литейной машине, состоящей главным образом из .литейной формы а, из кожуха Ь и подающего металл питательного желоба с, труба сК находится в стадии образования, тогда как литейная форма передвигается по направлению стрелки, а желоб с остается неподвижным, Предохранительная масса подается в направлении, про,тивоположном подаче отливаемого материала.

Устройство для установки термопар, преимущественно на внутренней поверхности труб

Номер патента: 900124

. наконечник, изготовленныйиз упругого электропроводного материала и в верхней части разрезанныйвдоль на отдельные лепестки, в которых выполнены каналы для размещенияв них устанавливаемых термопар,На чертеже показано устройство,вертикальный разрез,Устройство состоит из полой несущей штанги 1, выполненной из электрпроводного материала, например медиНесущая штанга 1 снабжена наконечником 2, выполненным из электропроводго упругого материала, например бронзы Наконечник 2 в верхней части разрезан вдоль на отдельные лепестки,в которых выполнены каналы 4 для размещения в них устанавливаемых термопар 3. Термопары 3 укрепляются в каналах 4 с помощью легкоудаляемогоматериала, например пластилина, сплава Вуда Галлия и т, д,Внутри несущей.

Устройство для гуммирования внутренних поверхностей труб

Номер патента: 490681

. следующим образом.Викель 7 собирают на оправке 8 из листакаландрованной невулканизсвапнои резани,причем поверхность а листа резины, накладываемую на оправку 8, предварительностьна столе промазывают клеем и подсуциьаот,К концу викеля 7 приклеивают разбортовку 6,накладываемую при гуммировании на фланецгуммированной трубы 3, Поверхность б разбортовки 6 предварительно промазывают клеем и подсушивают. Затем оправку 8 с изготовленным на ней никелем 7 вставляют вкамеру 1 давления. Гуммпруемую трубу спредварительно промазанной клеем внутренней поверхностью кладут в опоры 24. Включают пневмоцилиндры 20 и создают уплотнение фланцев трубы 3 через прокладку 5 п разбортовку 6. После этого осуществляют одновременное выполнение ввода, наложения.

Устройство для получения изображения внутренней поверхности труб

Номер патента: 1272302

. плоского зеркала 4 выполнен в виде кольцевого переменного резистора 16, закрепленного соосно на сердечнике 10, и токосъемника 17, установленного на приемной полумуфте 11,Устройство работает следующим образом. При установке плоского зеркала 4 при подаче напряжения иа электромаг72302 2 нитный привод 9 последний, преодолевая сопротивление пружины,15, притягивает сердечник 10, выводя его израсцепления с приемной полумуфтой 11,которая благодаря смещенному центрутяжести и наличию свободного вращения на оси 13 строго ориентируетсяотносительно гравитационного центраЗемли,Двигатель 5, вращая закрепленныйнеподвижно на оси 12 электромагнитный привод 9 с сердечником 10 муфтыи связанную с ними посредством штифтов 14 ось 13, устанавливает.

Установка для многократного покрытия и сушки внутренних поверхностей труб

Номер патента: 444561

. эти усйства предназначены лишь для однократного нанесения покрытия, поэтому при многократном повторении технологического цикла резко возрастают производственные площади, необходимые для размещения оборудования, и тру(72) Авторы Т.В,ЛОЕКИНА, П.К.КА изобретения 54) УСТАНОВКА ДИ МНОГВНУТРЕННИХ П дозатраты. Производительность такихустройств невелика,Цель изобретейия — сокращениепроизводственных площадей и повы 5 шение производительности труда засчет автоматизации процесса.Это достигается тем, что перемещение труб производится по двухьярусным направляющим под действиемо собственного веса, механизм подъематруб выполнен в вйде бесконечнойцепи с подпружиненным захватом, амеханизм подачи труб в зону сушкивыполнен в виде каретки с роликами.

Пресс-формы для ульев: производство и продажа в Москве

Использование в пчеловодстве таких современных материалов, как пенополиуретан, сделало востребованным применение пресс-форм для ульев, с помощью которых стало возможным в кратчайшие сроки и с минимальными затратами отлить улья в необходимом для пчеловодческого хозяйства количестве. При этом улья из ППУ, изготовленные по пресс-формам, отличаются массой преимуществ по сравнению с деревянными.

Причины заказать пресс-формы для ппу ульев:

в улье из ппу достигается равномерное распределение температуры воздуха благодаря пониженному по сравнению с древесиной коэффициенту теплопроводности;

ппу ульи обладают целостной структурой, не деформирующейся под влиянием погодных условий;

высокая влагостойкость и неподверженность гниению ппу проверена временем;

отсутствие необходимости утепления ппу ульев в холодное время года обеспечивает значительную экономию времени и материала;

полное отсутствие плесени, грибков и насекомых-вредителей в ппу улье снизит ущерб пчеловодческому хозяйству;

малая себестоимость ппу ульев благодаря лёгкому литью и дешевизне материалов;

низкий вес пенополиуретана при сохранении прочностных характеристик.

ООО ТПК «Рус-Альянс» готов выполнить заказ по изготовлению пресс-форм для ульев из ППУ, купить которые можно в любых объёмах прямо со склада. Если вас интересует производство пресс-форм для литья нестандартных ульев, компания реализует проект и в этом случае – многолетний опыт по отливу пресс-форм позволит осуществить любые пожелания заказчика. Нет никаких ограничений на количество позиций в заказе: вы можете купить даже только одну пресс-форму.

Машина для заливки ульев ппу:

Пресс-формы для литья ульев могут отливаться двумя технологиями:

цельная, осуществляющее литьё сразу всего корпуса улья,

панельная, огранивающееся литьём отдельных элементов улья.

ООО ТПК «Рус-Альянс» выполняет изготовление пресс-форм как для цельного, так и панельного литья. Уточнить стоимость заказа услуги по производству ппу форм можно по телефону или электронной почте в низу страницы.

Рус-Альянс – доступное качество.

| 10 рамочный | 41 000 | 54 000 |

| 34 000 | 42 000 |

| 38 000 | 51 000 |

| 36 000 | 55 000 |

| 74 000 | 93 000 |

| 68 000 | 82 000 |

| 1 500 000 |

Пресс-форма для изготовления улья

Форма для заливки трубы

МЕТАЛЛУРГИЧЕСКОЕ ОБОРУДОВАНИЕ:

РЕАЛИЗАЦИЯ, ИНТЕГРАЦИЯ, СЕРВИС

- Регистрация

- Главная Return Home

- О компании

- Новости

- Оборудование

- Акции

- Опросные листы

- Контакты

Машины центробежного литья труб

Горизонтальная машина центробежного литья с 4 опорными роликами моделей ЦМТ02, ЦМТ03, ЦМТ04, ЦМТ05, ЦМТ06, ЦМТ08, ЦМТ09 и ЦМТ10 – это литейное комплектное оборудование для производства отливок в форме труб. Состоит главным образом из привода, устройства для пульверизации противопригарного (разделительного) покрытия, механизма для заливки, устройства извлечения отливок (труб), защитного кожуха и системы электроконтроля.

Модель

Длина трубы, мм

Диаметр трубы, мм

Частота вращения, об/мин

Общая мощность, кВт

Габариты, мм

Основные особенности конструкции

Привод

| Связь со специалистом: +7 (383) 354-16-16 +7 (383) 227-07-83 |

| Оставить заявку |

|

Привод включает в себя раму, буксу, двигатель с регулируемой частотой, ведущий и ведомый шкивы, ремень, раму двигателя и т.п.

Привод — горизонтальная 4-х роликовая конструкция, 4 ролика располагаются по двум сторонам кокиля (оснастки). Ведущий ролик приводится в движение двигателем переменного тока с преобразуемой частотой через ременный привод. Ведущий ролик поддерживает кокиль и запускает его вращение. При литье кокиль помещается между роликов, центр окружности роликов и центр вращения кокиля образуют заключенный угол сторон 95°

Во время запуска двигатель через ременный привод запускает вращение главной оси, после чего сила трения между роликами и кокилем передает крутящий момент, запуская кокиль. Так осуществляется процесс литья.

Устройство для пульверизации противопригарного покрытия

Устройство для пульверизации состоит из тележки, емкости для краски и штока. При нанесении краски кокиль вращается, одновременно тележка перемещается по направлению к кокилю, краска из емкости для краски при помощи штока равномерно наносится на внутренние стенки предварительно нагретого кокиля. Скорость тележки контролируется при помощи преобразуемой частоты. Чтобы удовлетворить различным технологическим требованиям к толщине слоя напыляемой краски, скорость можно регулировать.

Устройство вытягивания отливки

Состоит из рамы для вытягиваемых отливок, лебедки и облегченных рельс. Лебедкой отливка при помощи тянущего стержня вытягивается из кокиля и устанавливается на раме. Рама для вытягивания труб перемещается в соответствующее положение, отливка подвешивается. Перемещение рамы для вытягивания труб осуществляется вручную.

Механизм для заливки

Данный механизм оснащен наклоняющимся желобом. При литье оператор может подать жидкий металл из промежуточного ковша в кокиль по заливочному желобу (пользователь сам футерует желоб, пользователь также самостоятельно изготавливает промежуточный ковш).

Защитный кожух

Оборудование оснащено защитным кожухом, который является сварной конструкцией из профильной стали и изогнутых стальных листов.

Система электроконтроля

Движущая сила для вращения привода обеспечивается двигателем с преобразуемой частотой, широкие границы регулирования скорости, которые соответствуют различным технологическим требованиям по производству отливок разного стандарта. Движущая сила установки для пульверизации обеспечивается обычным двигателем, контролируется частотным преобразователем. Для вытягивания отливок использован привод лебедкой. Система электроконтроля состоит главным образом из частотного преобразователя, PLC, сенсорного экрана, шкафа управления, деталей электроприборов с низким напряжением, кнопок и сигнальных ламп.

Форма для заливки трубы

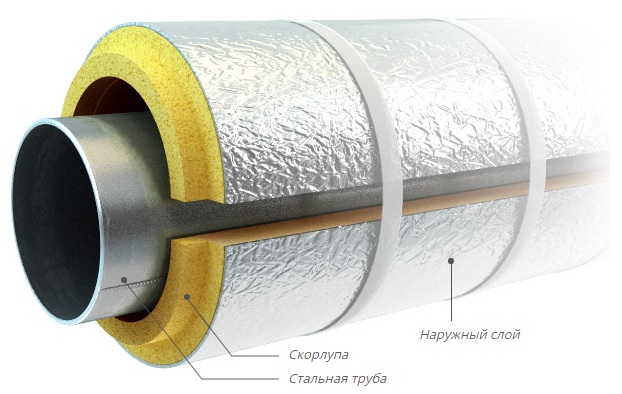

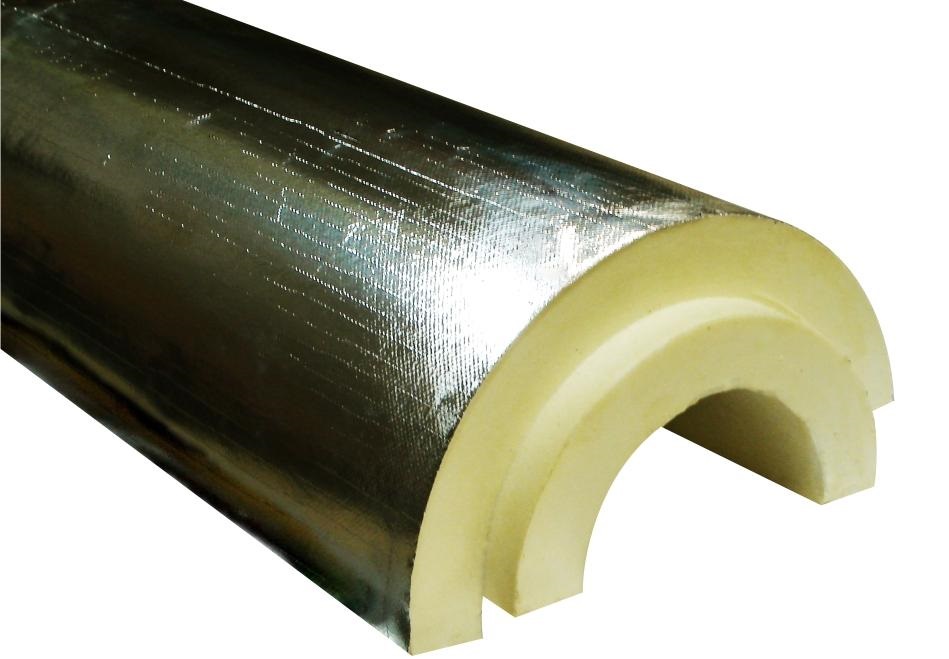

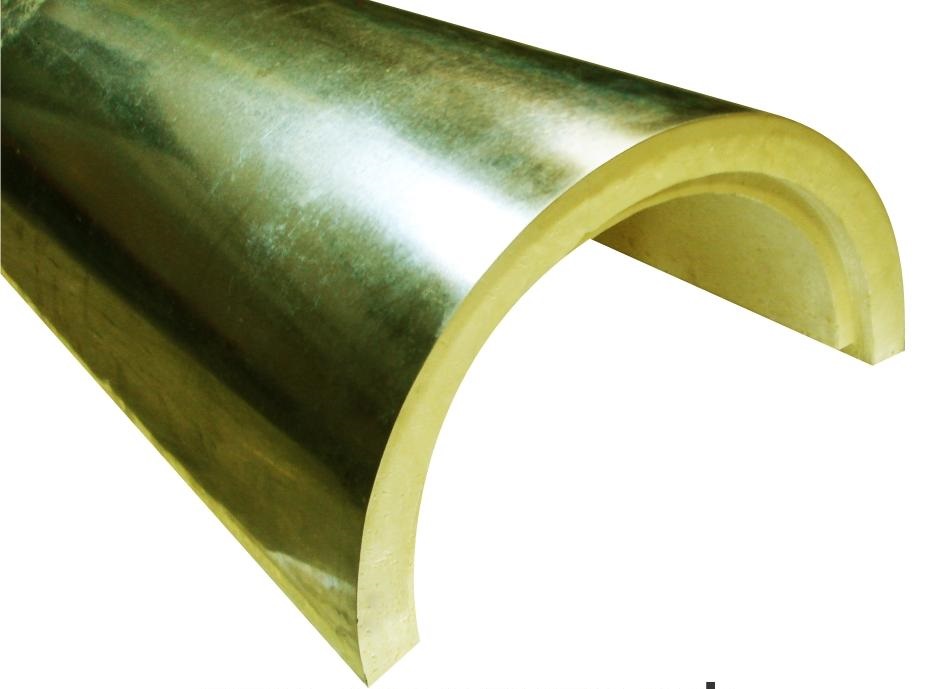

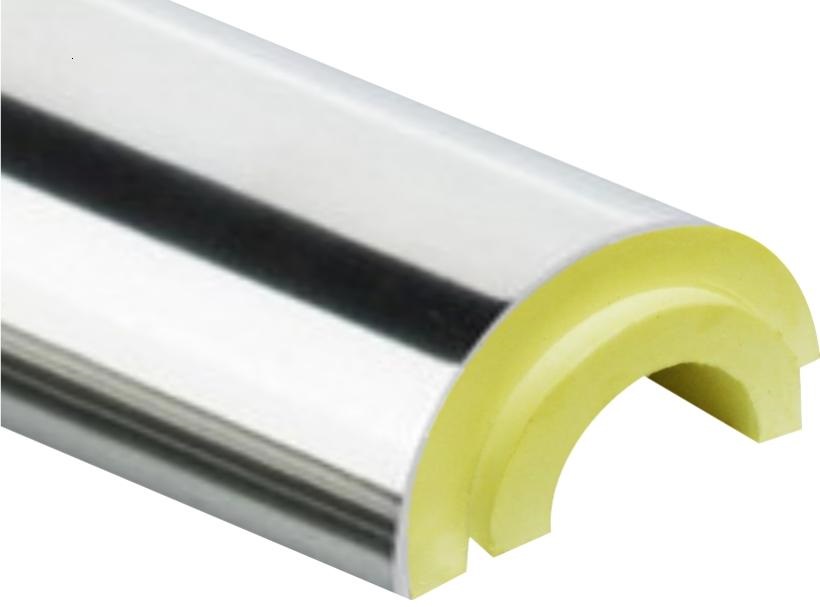

Что такое скорлупа?

Теплоизоляционные полуцилиндры (скорлупы) из пенополиуретана являются теплоизоляционными материалами для различных трубопроводов, цистерн, хранилищ, емкостей, оборудования с диапазоном температуры от -190С до +150С.

Горючесть изделий из пенополиуретана определяется по ГОСТ 12.1.044-84, класс горючести Г2 (горючий, трудновоспламеняемый)). Применяя огнезащитные добавки при производстве возможно повысить диапазон рабочей температуры. Так же можно производить внутренную часть скорлупы из более теплостойкого материала.

Пенополиуретан устойчив к различным растворителям, кислотам и щелочам, не поражается грибком, не разрушается, не подвержен воздействию горячей воды, грызунов.

Скорлупа изготавливаются в виде полуцилиндров (для труб больших диаметров – сегментами в 120 или 90 градусов), тройников. От способа монтажа и пошло название «скорлупа».

Если труба будет уложена в земле или бесканальным способом, то трубы в скорлупах должны быть обработаны сплошным гидроизоляционным слоем.

Главными преимуществами скорлупы из ППУ являются: легкость монтажа, возможность многоразового использования (можно снять участок, заменить или перевесить на другой объект), быстрый доступ к поврежденным участкам.

ППУ скорлупы, можно выпускать с дополнительной облицовкой из стеклопластика, стеклоткани, фольги и других материалов.

На трубопровод полуцилиндры монтируются с помощью хомутов, стяжек, скоб или клея.

Область применения скорлуп ППУ:

· теплоизоляция труб отопления, теплоснабжения и горячего водоснабжения, как надземной, так и подземной прокладки

· теплоизоляция технологических трубопроводов, транспортирующих холод, токсичные вещества и пр.,

· теплоизоляция нефтепроводов, газопроводов, бензинопроводов,

· теплоизоляция труб медицинского оборудования, химической и пищевой промышленности,

Выбор модели оборудования

Выбор оборудования напрямую связан с видом скорлупы, которую вы планируете изготавливать, точнее – массы и объема скорлупы. Это обуславливается технологическим процессом литья и изготовления изделий из пенополиуретана.

Два жидких компонента А и Б смешиваются и подаются при помощи насосной станции и заливочной головки в форму.

Смешанные компоненты стартуют через 20-40 секунд, т.е. происходит увеличение объема. Время в течение, которого жидкость подается в опалубку, называется «время впрыска» или «время заливки».

Максимально время заливки не должно составлять более 80% от времени старта вашего компонента, т.к. требуется еще время на закрытие формы и ее замков. Этим действиям следует уделить не менее 5-10 секунд.

Например, если время старта смешанных компонентов 30 секунд, то допустимое время впрыска составляет 0,8х30=24 секунды.

Комплектация оборудования для бизнеса по заливке скорлуп ППУ

Что вам потребуется из оборудования:

- Насосная станция для ровной дозации компонентов ППУ в заливочную головку. Насосная станция отвечает за первичный нагрев компонентов, а так же за ровную подачу компонентов в нужной пропорции до заливочной головки. Чем точнее подача компонентов тем более точный расход и следовательно более выгодны траты на создание изделий. Мы советуем использовать оборудование для заливки ППУ Факел.

| Факел 8 ТУ | 8 |

| Факел 10 ТУ | 10 |

| Факел 10 ТУ | 14 |

| Факел 20 ТУ | 20 |

| Факел 30 | 30 |

| Факел 40 | 40 |

| Факел 60 | 60 |

| Факел 80 | 80 |

2. Заливочная головка отвечает за равномерность смешивания компонента А с Б и подачу гомогенной жидкости в форму. Заливочная головка должна быть достаточно мощной, чтобы без проблемно перемешивать и заливать нужное количество компонентов в форму.

3. Система очистки заливочной головки. Данная система предотвращает забивание заливочной головки вспененным ППУ и тем самым экономит вам время на прочистку. Тем самым это обязательный элемент любой станции для литься пенополиуретана.

4. Пресс формы. Пресс формы должны быть геометрически правильными и не иметь отклонений от нормы больше, чем указано в Техническом условии.

Кроме цилиндрических элементов выпускаются скорлупы для различных фасонных элементов:

С их помощью можно обеспечить неразрывность и однородность теплоизоляции трубопроводов и свести к минимуму дополнительные работы по ручной изоляции сложных участков трубопровода.

Для предотвращения некоторого провисания скорлуп, а также их подвижности вдоль трубы применяются хомуты. Однако, они не столь громоздки и сложны, как хомуты или стяжки для других типов теплоизоляции. Потому цена на скорлупу для труб вместе со всеми сопутствующими элементами является еще более выгодной по сравнению с другими теплоизоляционными материалами.

Стоит отметить, что пенополиуретан необходимо защищать от воздействия ультрафиолета и воды. Потому вместе с теплоизолятором лучше использовать защиту, в которой скорлупа из ППУ будет изолирована от внешних воздействий. Это может быть:

- Металлическая оболочка

- Напыление специальной корки

- Стеклоткань

- Полимер-битумная мастика

- Армирование готовой скорлупы при помощи металлической сетки с последующим нанесением штукатурки.

Варианты исполнения скорлуп из пенополиуретана:

Скорлупа ППУ без покрытия используется для теплоизоляции скрытых трубопроводов тепловых сетей и систем горячего водоснабжения, в закрытых от попадания солнечных лучей: подвалы, канализационные люки и т.д. Если трубопровод и скорлупы скрыты от солнца то и ультрафиолетовые лучи им не страшны.

Скорлупа ППУ с покрытием из стеклопластика применяется для изоляции трубопроводов проложенных на улице. Стеклопластик предохраняет скорлупу от механических повреждений и от УФ излучения.

Скорлупа ППУ с покрытием армофол — армированная алюминиевая фольга, применяется для изоляции трубопроводов проложенных на улице. Армофол предохраняет скорлупу от механических повреждений и от УФ излучения.

Скорлупа пенополиуретановая в оцинкованном кожухе применяется для изоляции трубопроводов проложенных на улице и предохраняет от механических повреждений и от УФ излучения.

Скорлупа ППУ с покрытием Титанфлекс применяется для изоляции трубопроводов проложенных на улице. Обладает высокой стойкостью к атмосферным осаткам, УФ излучению, жирам и маслам, обеспечивает водонепроницаемость. Титанфлекс — трехслойный комбинированный материал, иготовленный из алюминиевой фольги, закрытой с двух сторон модифицированным ПВХ.

Кожух оцинкованный самая эффективная защита теплоизоляционного слоя от атмосферного воздействия, УФ лучей и механических повреждений.

Кожухи для теплотрасс состоят из нескольких элементов:

— Отвод или поворотное звено (угол 90 градусов)

Для удобства монтажа, отвод состоит из нескольких сегментов, что позволяет без проблем монтировать на теплоизолированную трубу.

При монтаже оцинкованного кожуха не требуется дополнительных крепежных элементов, что значительно сокращает время монтажа.

Что вам потребуется из материалов:

- Компоненты ППУ для заливки

- Материалы для внешней защиты скорлупы: фольга, оцинковка, термоусадочные материалы и пр.

- Антиадгезионные материалы. Для лучшей выемки изделия из пресс формы.

Таблица расхода компонентов на одну скорлупу. При изменении плотности компонентов вы сможете увеличивать или уменьшать расход материала.

Внутренний диаметр скорлупы, мм

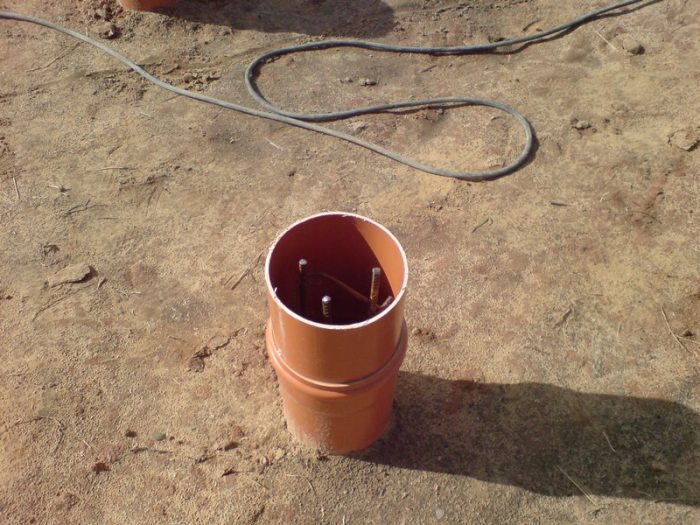

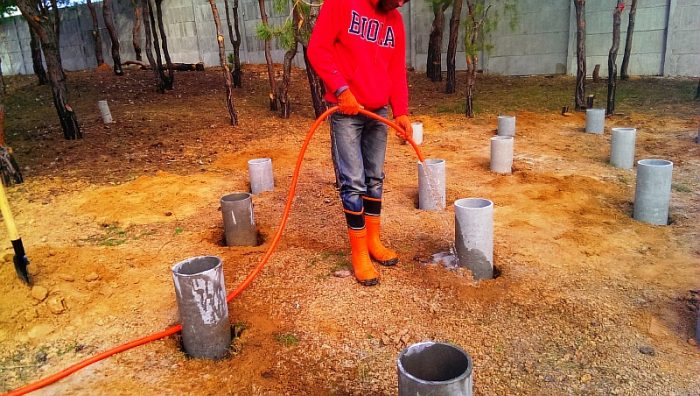

Материалы изготовления опалубки для свай и правила ее монтажа на участке

Фундамент – основа любой постройки. Эта конструкция основания позволяет возводить строительные объекты на самых сложных типах почв. Однако следует учесть, что при этом варианте сооружение подвальных помещений невозможно.

Постройка этого варианта основания — выгодное с точки зрения расхода финансов решение, так как требуется меньшее количество стройматериалов. Разберемся, как может быть построена опалубка для свай.

Особенности свайного фундамента

Этот вариант фундамента может быть построен, если планируемый вес здания не превышает 150 тонн. Его также выбирают, если грунт на участке сложный, например, сыпучий. На переувлажненных грунтах также может использоваться эта технология строительства, более того, это практически единственный приемлемый способ строительства. Столбчатый фундамент делают так:

- пробуривается скважина, причем глубина бурения должна превышать глубину замерзания почвы;

- в подготовленные ямы устанавливаются опалубочные формы, которые могут быть многоразовыми и стационарными;

- производится заливка раствора.

Преимущества этого варианта:

- сокращение объема земельных работ, это особенно важно, если на участке плотный грунт, когда копка земли представляет собой сложную задачу;

- сокращение расхода материалов;

- возможность осуществления строительства на легких грунтах. Глубокие сваи позволяют перенести давление, оказываемое постройкой, на слои, залегающие ниже, которые отличаются большей плотностью.

Совет! Установка сваи может вестись разными способами. Винтовые и забивные сваи применяют в частном строительстве крайне редко, так как их устройство требует применение специальных механизмов. Поэтому чаще применяется буронабивная технология, согласно которой сначала бурится скважина, затем устанавливается опалубка и потом формируется свая из раствора непосредственно на месте.

Виды опалубки для свай

Поскольку свая представляет собой бетонный столб, то опалубка должна иметь такую же форму. Труба для опалубки может быть изготовлена из разных материалов. Самый простой вариант – рулон, свернутый из рубероида.

Но, несмотря на простоту, этот вариант довольно часто используется, так как рубероид является гидроизоляционным материалом. То есть, его использование исключает впитывание грунтом влаги из раствора, а это способствует нормальному набору прочности бетона. Но есть и другие варианты.

Несъемная

Упростить работу по строительству помогает применение несъемной опалубки для свай. Простым вариантом стационарной формы является картонная опалубка. По сути, это труба из полимерного материала, обвитая по спирали плотным картоном. Недостатком картонных форм является их способность впитывать влагу.

Чтобы исключить этот недостаток, необходимо использовать формы, в которых картон покрыт слоем полимерного клея с водоотталкивающими свойствами. Картонные формы выпускают в широком ассортименте:

- диаметр форм может варьироваться в пределах 0,15-1,25 метра;

- сечение может быть круглым, квадратным или прямоугольным;

- толщина стенки формы зависит от диаметра и может составлять 3-15 мм;

- длина формы может достигать 11 метров;

- масса форм также зависит от диаметра и составляет от 1,8 до 9 кг/метр погонный.

Съемная

Для постройки фундамента может быть применен и съемный вариант опалубки. В качестве форм часто применяются трубы из пластика или стали. Технология использования проста:

- в скважины устанавливается труба;

- заливается раствор;

- через 2-3 часа после заливки форма вынимается.

Строим свайный фундамент

К сооружению фундамента нужно отнестись ответственно. Работы по постройке включают в себя следующие этапы:

- бурение скважин;

- установка опалубочных форм;

- армирование;

- заполнение форм раствором.

Подготовка скважин

Начинается строительство с бурения. Для выполнения этой работы применяют ручной или электрический бур. Требования к выполнению работ:

- размер скважин определяется проектом;

- глубина заложения свай должна превышать глубину залегания зыбких слоев грунта и точки промерзания минимум на 0,5 метра;

- ширина также определяется проектом, при этом нужно учитывать, что вокруг бетонного столба следует сделать песчаную подушку.

Монтаж опалубки

Когда скважины будут готовы, в них устанавливается опалубка. Как правило, используется картонная, стальная или пластиковая труба. Вокруг установленной формы необходимо насыпать слой песка толщиной около 10 см.

Это необходимо для того, чтобы защитить сваи от подвижек грунта при замерзании и оттаивании.

Армирование

Чтобы усилить прочность конструкций, необходимо выполнить армирование. На каждую сваю необходимо подготовить по 3-4 стальных прута диаметром 8 мм. Прежде чем установить арматуру, стержни связывают между собой. Шаг расположения проволочных креплений должен составлять 0,5 метра. Правила установки:

- связанная арматура должна выступать над поверхностью опалубки на 30 мм;

- конструкцию из стержней устанавливают так, чтобы зазор между стенкой опалубочной трубы и арматурой составляло более 20 мм. Это необходимо для исключения развития процессов разрушения металла.

Бетонирование

На последнем этапе заливается раствор. Основные правила проведения работ:

- раствор заливают слоями высотой около 0,5 метра;

- после заливки очередного слоя раствор немного уплотняют. Это можно сделать вручную методом штыкования, но удобнее использовать вибратор;

- следующий слой заливают, пока предыдущий еще не начал застывать, иначе конструкция не будет цельной.

Итак, устройство фундамента из свай является целесообразным при постройке легких объектов на сыпучих почвах. В качестве опалубочных форм применяются трубы соответствующего диаметра, изготовленные из полимерных материалов, стали или специально обработанного картона. Формы могут оставаться частью свай, а могут быть сняты после того, как раствор приобретет заданную конфигурацию, но еще не застынет окончательно.